Bleistiftmacher gibt seit Beginn der Neuzeit, also seit über 500 Jahren.

Anfangs benutzte man tatsächlich Bleispitzen zur Herstellung sog. ‚Bleigriffel‘.

Vorreiter der modernen Bleistiftfabrikation war England. Bereits ab 1558 wurden in der nordengl. Ortschaft Keswick Bleistifte gefertigt, was durch 1564 im nahe gelegenen Borrowdale neu entdeckte Graphitvorkommen noch maßgeblichen weiter befördert wurde. Ab den 1660er Jahren wurden in Holz eingefasste Graphitstäbe aus Borrowdale-Graphit in vielen Ländern verwendet.

1662 wird in den Annalen der Stadt Nürnberg ein ‚Bleyweißstefftmacher‘ namens Friedrich Staedtler erwähnt.

1760 begann Caspar Faber in Stein bei Nürnberg mit dem Herstellen von Bleistiften.

Wappen

der Bleistiftmacher-Stadt

Stein

Berufsbezeichnungen

Bleistiftmacher und Bleistiftmacherin – (veraltet) Bleystiftmaker, Bleyweisschneider, Bleyweißstefftmacher

in anderen Sprachen

| Bulgarisch: | производител на моливи |

| Dänisch: | blyant maker |

| Englisch: | pencil maker |

| Esperanto: | krajonfaristo |

| Finnisch: | lyijykynä valmistaja |

| Französisch: | créateur de crayons |

| Isländisch: | blýantur framleiðandi |

| Italienisch: | matite, matiliere |

| Lateinisch: | plumbum fabrica |

| Niederländisch: | potlood maker |

| Norwegisch: | blyant maker |

| Polnisch: | ołówek |

| Portugiesisch: | fabricante de lápis |

| Rumänisch: | producător de creioane |

| Russisch: | карандашница |

| Schwedisch: | blyerts tillverkare |

| Slowakisch: | výrobca ceruziek |

| Slowenisch: | izdelovalec svinčnikov |

| Spanisch: | fabricante de lápices |

| Tschechisch: | výrobce tužky |

| Türkisch: | kalem üreticisi |

| Ungarisch: | ceruzakészítő |

Spezialisierung: Buntstiftmacher

Zunftzugehörigkeit & Schutzpatron

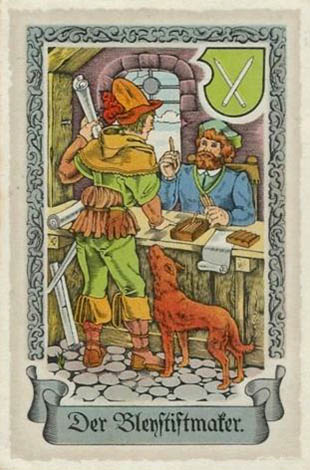

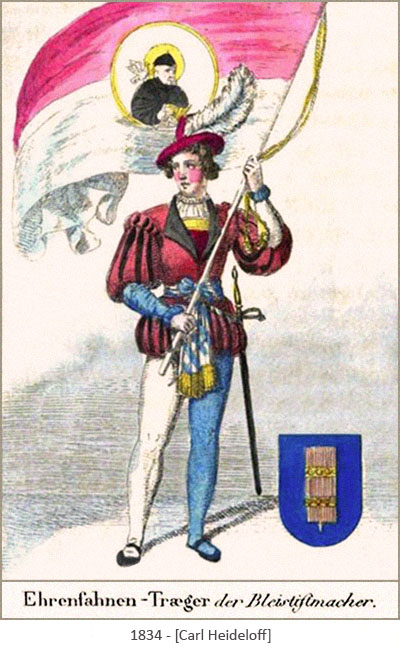

Text zum Sammelbild:

Der Bleystiftmaker

Seit fast 600 Jahren wird der Bleistift schon benutzt,

doch ward die Bleistiftmacherkunst erst späterhin erwähnt.

Zu Kaisers Maximilians Zeit, des letzten Ritters Zeiten,

ist sie handwerklich ausgeübt, geeint und wohlbekannt.

Als Schutzpatron verehrt die Zunft den Heiligen Thomas von Aquin.

[Tengelmann-Sammelbild mit historischer Abb. von ca. 1575.]

Der italienische Dominikanermönch Thomas von Aquin (1225-1274) war ein einflussreicher Philosoph und bedeutender katholische Theologe. Anno 1323 wurde er von Papst Johannes XXII. heiliggesprochen.

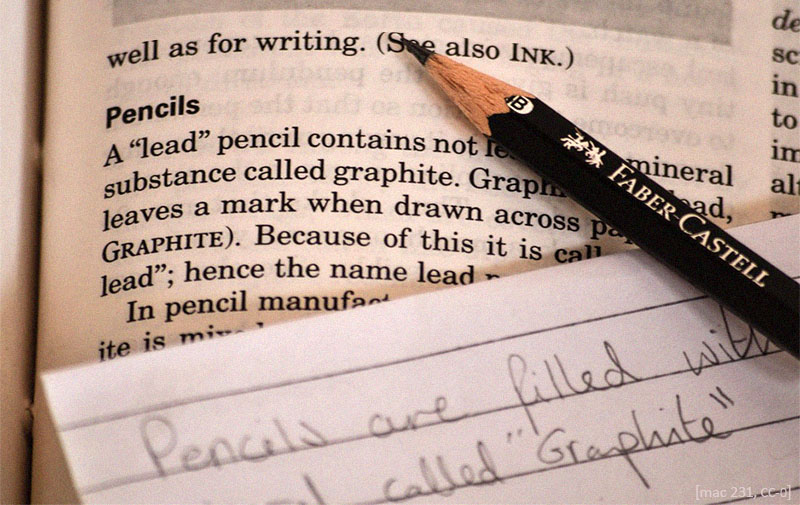

Der Bleistift

Die Vorgänger des Bleistifts enthielten alle Blei. Bereits die alten Ägypter sollen flüssiges Blei in Schilfrohre gegossen und damit geschrieben haben. Die im Mittelalter von Gelehrten und Schreibern benutzten Silber- oder Bleigriffel – mit denen sich allerdings eher ritzen denn schreiben liess – hatten mit giftigem Blei bestückte Spitzen; bezeichnet wurden sie auch als Reißblei oder Schreibblei.

Ein neues Material kam ins Spiel nachdem Schafhirten in den englischen Wäldern von Borrowdale schwarze Brocken entdeckten, mit denen denen man malen und schreiben konnte. Die Schäfer benutzten sie, um die Rücken ihrer Schafe mit schwarzen Strichen zu markierten.

Da diese Brocken so schwer waren wie Blei, hielt man sie vorerst für das Bleierz Galenit (auch Bleiglanz oder Bleiweiß genannt). Die damit gefertigten Schreibgeräte bezeichnete man zuerst als ‚Bleiweißstifte‘ bis sich schließlich die vereinfacht Form ‚Bleistift‘ einbürgerte.

Erst 1779 konnte der Chemiker Carl Wilhelm Scheele beweisen, dass das vermutliche Bleierz eine eigenständige Substanz ist, bei der es sich um ungiftigen kristallinen Kohlenstoff handelt. Zehn Jahre später gab ihm der Mineraloge Abraham Gottlob Werner – abgeleitet vom griechischen Wort γραφή (graphein / deutsch: schreiben) – den Namen ‚Graphit‚.

Die Bezeichnung Bleistift blieb jedoch weiterhin in Gebrauch und sorgt noch heute teils für Verwechslung.

• Die Bleistiftmine – Härtegrade & -bezeichnungen

Der Wiener Joseph Hardtmuth, Gründer der späteren Weltfirma KOH-I-NOOR, entwickelte 1790 ein Verfahren, bei dem Graphitstaub mit Ton und Wasser vermischt und in einem Ofen gebrannt wird. Je nach Mengenanteil des Tons konnte er damit den Härtegrad der Minen modifizieren.

Der französischer Chemiker, Maler und Erfinder Nicolas-Jacques Conté entdeckte 1795, wie auch unreiner Graphit aus Minen in Deutschland und Österreich verwendet werden konnte. Er pulverisierte das abgebaute Material und schlämmte dann den Graphit aus. Unabhängig von Hardtmuth erkannte auch er, dass sich durch ein unterschiedliches Graphit-Ton-Gemisch der Härtegrad der Minen beeinflussen ließ.

Die Minen heutiger Bleistifts bestehen aus Graphit als Pigment, Ton als Bindemittel sowie Fetten und Wachsen als Imprägniermittel. Für Minen von Feinminenstiften wird statt Ton ein Polymergerüst als Bindemittel verwendet. Für die Minenhärte ist das Mischungsverhältnis von Graphit und Ton entscheidend: je höher der Graphitanteil ist, desto weicher wird die Mine – grob variiert der Graphitanteil zwischen 20 % und 90 %. Darüber hinaus wird die tatsächliche Härte von Brennhitze und -dauer beeinflusst. Der Durchmesser der Minen beträgt bei gängigen Stiften 2 mm und für Feinminenstift ab 0,2 mm.

• Varianten & Zubehör

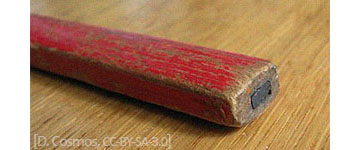

Der Zimmermannsbleistift wird zum Anzeichnen auf Werkstoffen mit rauer, fester Oberfläche wie Holz, Mauerwerk oder Beton eingesetzt. Er hat einen elliptischen bzw. eckig-ovalen Querschnitt und einen rechteckigen Minenquerschnitt, um am Lineal entlang einen schmalen Strich zu erzeugen ohne abzubrechen.

Der Kopierstift hat ob eingearbeitem Anilinfarbstoffs eine metallisch, oft violett glänzende Mine, die wasserlöslich, allerdigs auch mehr oder weniger giftig ist.

Vor der Erfindung des Kugelschreibers war er als dokumentenechtes Schreibgerät sehr weit verbreitet.

Der Druckbleistift (auch Fallbleistift, Minenschreiber genannt) hat statt des durch Anspitzen sich stetig verkürzenden Holzmantels für die Mine eine Hülle aus Metall oder Kunststoff. Da die Handhabbarkeit unabhängig von der Minenlänge gleich bleibt, wird nie ein Bleistiftverlängerer benötigt.

Buntstifte (auch Farbstifte genannt) haben statt einer Graphitmine eine farbige Mine aus Farbpigmenten, Fetten, Wachsen, Bindemitteln sowie Mineralstoffen (wie Talkum oder Kaolin). Im Gegensatz zum Bleistift lassen sich die Linien von handelsüblichen Buntstiften nur sehr schwer, oft auch überhaupt nicht, ausradieren.

Die Arbeit der Bleistiftmacher

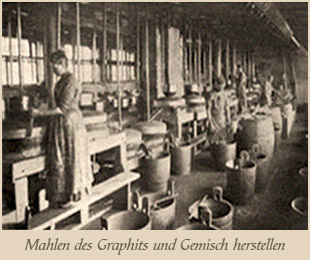

The Making of Pencils – 1903, USA

„Der heute allgemein verwendete Bleistift besteht nicht, wie sein Name vermuten ließe, aus Blei, sondern aus Graphit. Die Bezeichnung rührt von der Tatsache her, dass vor der Zeit, als Bleistifte aus Graphit hergestellt wurden, zu diesem Zweck Bleierz verwendet wurde. Graphit wurde erstmals für Bleistifte verwendet, nachdem 1565 die berühmte Cumberland-Mine in England entdeckt worden war. Der ebenda gewonnene Graphit war von bemerkenswerter Reinheit und konnte ohne weitere Behandlung verwendet werden, indem er in dünne Platten geschnitten und in Holz eingearbeitet wurde. Für zwei Jahrhunderte hatte England quasi ein Monopol der Bleistiftindustrie.

Im 18. Jahrhundert hatte die Bleistiftindustrie jedoch ihren Weg auch nach Deutschland gefunden. 1761 begann Caspar Faber in Stein, einem in der Nähe der bayrischen Stadt Nürnberg gelegenen Ort, in anfangs bescheidener Weise mit dem Herstellen von Bleistiften. Nürnberg entwickelte sich in der Folgezeit zum Zentrum der Bleistiftindustrie und blieb es über ein Jahrhundert. Seit fünf Generationen stellen Faber’s Nachkommen Bleistifte her und haben bis heute haben ihr Interesse und ihre Energie der Entwicklung und Perfektionierung der Bleistiftherstellung gewidmet.

Eberhard Faber, ein Urenkel von Caspar Faber, wanderte aus und ließ sich 1849 in New York nieder. 1861, als der Kriegstarif in Kraft trat, gründete er eine eigene Bleistiftfabrik in New York City und wurde mit 4 weiteren Niederlassungen zum Pionier der Bleistiftindustrie in den USA. Die Löhne waren im Vergleich zu den in Deutschland gezahlten sehr hoch, und Eberhard Faber erkannte die Notwendigkeit, arbeitssparende Maschinen zu schaffen, um den reinen Handbetrieb zu überwinden. Viele automatische Maschinen wurden erfunden, welche die Methoden der Bleistiftherstellung stark vereinfachten und das Produkt verbesserten. Heute liefern amerikanische Hersteller 90% des heimischen Bedarfs und sind weitgehend in den Wettbewerb der Weltmärkte eingetreten.

Die wichtigsten Rohstoffe, die zur Herstellung eines Bleistiftes verwendet werden, sind Graphit, Ton, Zedernholz und Gummi.

Obwohl Graphit in vergleichsweise großen Mengen an vielerorts vorkommt, ist er selten von ausreichender Reinheit, um für die Bleistiftherstellung zur Verfügung zu stehen. Eisenoxide, Sillicate und andere Verunreinigungen sind im Erz enthalten, die alle sorgfältig getrennt werden müssen, um ein glattes, gebrauchsfähiges Material zu gewährleisten. Von Bleitifterstellern werden hauptsächlich die in Ostsibirien, Mexiko, Böhmen und Ceylon gefundenen Graphite verwendet.

Der aus den Minen kommende Graphit wird in kleine Stücke gebrochen, wobei die unreinen Partikel von Hand getrennt werden. Anschließend wird er in großen Pulverisierern fein zerteilt und in Wasserröhren gegeben, so dass die leichteren Graphitpartikel von den schwereren Verunreinigungspartikeln aufschwimmen. Diese Trennung wird bei billigeren Qualitäten auch mittels Zentrifugenmaschinen durchgeführt, aber mit weniger zufriedenstellenden Ergebnissen. Nach der Trennung wird der Graphit gefiltert.

Der Ton wird, nachdem er einem ähnlichen Prozess unterzogen wurde, zusammen mit dem Graphit in Mischern platziert, wobei das Mischungsverhältnis vom gewünschten Härtegrad abhängt – ein größerer Tonanteil erhöht den Härtegrad / ein geringerer Anteil erhöht die Weichheit.

Außerdem wird der erforderliche Härtegrad durch den anschließenden Arbeitsgang erreicht, d.h. durch das Pressen des Minenmasse und deren Formgebung, um es in die Holzgehäuse zu kleben. Eine hoch verdichtete Mine ergibt einen Bleistift mit höheren Trageeigenschaften, ein wichtiges Merkmal eines hochwertigen Bleistiftes. Zu diesem Zweck werden hydraulische Pressen verwendet, in die das noch plastische Ton-Graphit-Gemisch eingebracht wird. Die Pressen sind mit einer Matrize im gewünschten Kaliber versehen, durch die das Material gepresst wird. Die Matrize wird normalerweise aus Saphir oder Smaragd oder einer anderen sehr harten mineralischen Substanz gefertigt, damit sie sich durch Reibung nicht zu schnell abnutzten. Das Material verlässt die Presse in einem kontinuierlichen Strang, der in die gewünschte Länge (normalerweise sieben Zoll für einen gewöhnlichen Bleistift) geschnitten wird, in Tiegel gelegt und in Muffelöfen gebrannt. Die Mine ist nun fertig und braucht nur noch eine Holzhülle, um sie in einen Bleistift zu verwandeln.

Das für die Bleistiftherstellung verwendete Holz muss dicht, geradfaserig und weich sein, so dass es sich leicht verbinden lässt und gut polierbar ist. Es wurde kein besseres Holz gefunden als die in den Vereinigten Staaten heimische rote Zeder (juniperus virginiana); ein dauerhaftes, kompaktes und duftendes Holz, das heute fast ausschließlich von Bleistiftherstellern auf der ganzen Welt verwendet wird. Die beste Qualität wird in den Südstaaten, insbesondere aus Florida und Alabama, gewonnen. Eberhard Faber gründete Anfang der 1860er Jahre in Cedar Keys / Florida, die erste Zedernsägemühle, bestimmt für seinen eigenen Bedarf und einen beträchtliche Export an europäische Hersteller.

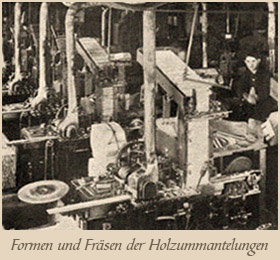

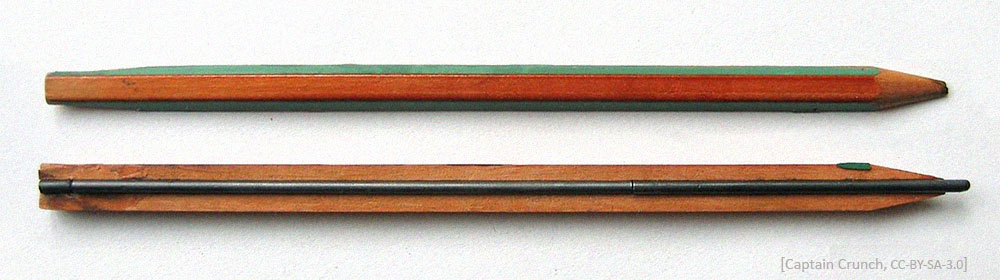

Das Holz wird in kleine Platten geschnitten (7 Zoll lang, 2½ Zoll breit und ¼ Zoll dick) und anschließend zwischen Klingen gründlich getrocknet, um Feuchtigkeits- und Harzaustritt zu beenden und ein späteres Verziehen zu verhindern. Danach werden die Holzplatten durch automatische Rillenmaschinen geführt, wobei jede sechs halbkreisförmige Rillen erhält, in welche dann die Minen eingelegt werden.

Ein zweite Platte mit adäquaten Rillen wird mit Leim bestrichen und über die die Minen enthaltende Platte gelegt und verklebt. Anschließend wird der Block durch eine Formschneidemaschine geführt, wo die Bleistifte abgeteilt und in die gewünschten Form (rund, sechseckig etc.) gebracht werden. Danach werden die Stifte noch durch Schleifmaschinen geführt, um ihnen eine glatte Oberfläche zu verleihen.

Nach dem Schleifen mit Sandpapier, das vor dem Färben notwendig ist, werden die Oberflächen der Stifte, wie gewünscht mit einer von mehreren Methoden lackiert. Die am häufigsten angewandte Methode ist die mechanische, bei der die Stifte einzeln aus Trichtern durch kleine Öffnungen, die gerade groß genug sind, um den Stift aufzunehmen, zugeführt werden. Der Lack wird beim Durchgang automatisch auf den Bleistift aufgetragen und anschließend auf einem langen Band oder in einer Trockenschale abgelegt. Langsam werden die Stifte über eine Entfernung von etwa 6 Metern transportiert, wobei der aufgebrachte Lack trocknet, und dann in einen Behälter entleert. Wenn sich genügend Bleistifte angesammelt haben, werden sie dem Trichter der Maschine erneut zugeführt und der Vorgang wiederholt. Dieses geschieht so oft, wie es für die Herstellung des gewünschten Finishs notwendig ist; bei hochwertigen Bleistftsorten 10x oder öfter.

Eine andere Methode ist das Eintauchen in Lackschalen, wobei die Stifte an ihren Enden an Rahmen aufgehängt, in ihrer ganzen Länge eingetaucht und sehr langsam maschinell herausgezogen werden, was einen glatten Lackeffekt zeitigt.

Nach dem Lackieren werden die Stifte durch Maschinen geführt, wo die Enden mit sehr scharfen Messern beschnitten und Lackablagerungen mit Schleifpapier abgeschliffen werden, um ihnen ein sauberes Aussehen zu verleihen.

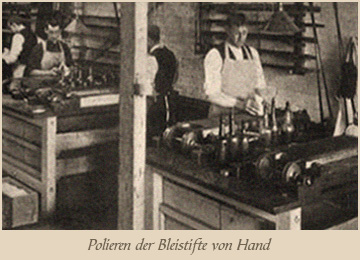

Die feinsten Qualitätsstifte werden noch von Hand poliert; ein Arbeit, die vom Ausführenden eine beträchtliches Feingefühl erfordert und einer monatelangen Übung bedarf, um ein entsprechendes Geschick zu entwickeln.

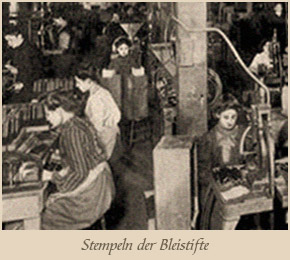

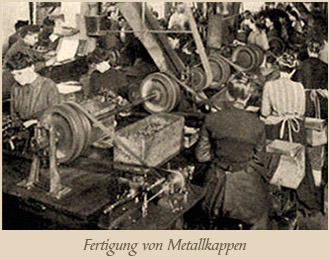

Die nächste Operation ist das Stempeln der Stifte. Dazu wird ein in schmale Streifen geschnittenes Gold- oder Silberblatt auf den Bleistift aufgebracht und in eine Prägepresse gelegt. Dort kommt eine erhitzte Stahlmatrize mit dem Blatt in Kontakt, wodurch die Buchstaben an den Kontaktstellen an den Bleistift geklebt werden. Das überschüssige Blatt wird entfernt und nach einer abschließenden Reinigung ist der Bleistift bereit für das Verpacken; es sei denn, er soll durch Hinzufügen einer Metallkappe, eines Radiergummis oder einer anderen Befestigung komplettiert oder verschönert werden.

In den Vereinigten Staaten sind etwa 9 von 10 Bleistiften mit kleinen Radiergummis versehen. Diese werden entweder mit der Mine direkt an das Holz geklebt oder die Stifte sind am hinteren Ende mit kleinen Hülsen aus vernickeltem Messing versehen, in welche die Radiergummistopfen eingesetzt werden.

Die für Bleistifte verwendeten Gummistopfen sind nur eines von vielen Gummiprodukten (Radiergummis, Bänder u.ä.), die in der Fabrik E. Faber in Newark hergestellt werden. Diese Artikel werden alle aus reinem Para-Gummi hergestellt, das in riesigen, leistungsstarken Apparaten gründlich durchgeknetet, dann ausgehärtet, mit Schwefel und notwendigen Zutaten vermischt und vulkanisiert wird. Der Gummi wird je nach Bedarf in Form gepresst und in erforderliche Größe geschnitten.“

[‚Scientific American‘ – 22.8.1903]

VIDEO: Mechanisierte Blei- & Buntstiftherstellung heute

Zeitspuren

Griffel aus Blei oder Bleilegierungen wurden zum Schreiben und Zeichnen

seit der Römerzeit bis ca. Mitte des 18. Jahrgunderts verwendet.

Vom Bleierz zum Bleistift – anno 1761

„Die Bleistifte, deren Absicht ist, Linien oder Figuren vorzuzeichnen, und Sachen auf Pergament anzumerken, werden aus Bleierze verfertigt, von dessen Güte man sich dadurch überzeugt, wenn es sich fett wie Seife anfühlen läßt, gleichartig, ohne gelbe Schwefel- oder Eisenadern, feinkörnig, und im Bruche rein und eben so weich ist. Der Ort der Geburt macht unter den Bleierzen einen grossen Unterscheid; so ist das Englische Bleierz dunkler an Farbe, zart und härter, und man kann sich dasselbe leicht bekannt machen, wenn man die so genannten englischen Bleistifte genau betrachtet; denn in diesen ist das englische Bleierz unverändert gelassen, so wie es die Natur in den Gebirgen hervor bringt.

Dasjenige Bleierz wovon ich hier rede, heißt bei den Kennern der Fossilien Wasserblei oder Schwarz-Bleiweis (plumbago, lapis molybdites, plumbum marinum); die Ausländer nennen es Craon und Poletot. […] Ehedem kauften es die Italiener von uns Deutschen, und verkauften es uns als Reißblei wieder. Die feine oder englische Art ist leicht, schwarz, reichbleihaltig, gleichsam silberglanzig, ganz dicht, doch nicht körnig, und in Stükken oder Tafeln, wie man sie aus England bekomme. Die gemeine verführen die Holländer.

[…]

Um Bleistifte zu verfertigen, wird das weiche, fett anzugreifende Bleierz in einem eisernen Mörser zu Pulver gemacht, und durch ein feines Haarsieb wie Puder geworfen. Man bringt es durch drei stufenweise engere Siebe, wenn man die Bleistifte verbessern will. Man mengt darunter gepulverte weisse Kreide, auf ein Pfund Bleierz etwa zwei Loth Kreide, um die dunkele Farbe des Erzes ein wenig heller zu machen, welches sonst zu schwarz im Striche ausfällt. Hierauf wird, wenn man beides durchgesiebet, in einem eisernen oder erdnen Tiegel mit drei Füssen ein Pfund Kolophonium flüssig gemacht, und ein halbes Pfund Bleierz darunter gerührt, bis beide Materien völlig unter einander gemischt sind, und sich die Materie in Fäden ziehen läßt, ohne abzutröpfeln.

Von diesem Mengsel nimmt man, ehe es völlig erkaltet, mit einem Messer einen Klumpen aus dem Tiegel; man walzet diesen mit beiden Händen auf einem mit Kreide bestrichnen Brette so dünne, als das Rohr ist, in welches der Bleistift eingefaßt werden soll, und wenn die Rolle kalt uns steif wird, zieht man sie einige male durch die Flamme eines Lichts. Sie wird davon wieder weich, und läßt sich so dünner rollen, als man sie haben will. man rollt die Masse stükkweise, und indessen daß der andre Theil steif zu werden anfängt, so bringt man ihn wieder an die Flamme, bis man die noch warme Rolle durch ein hohles Rohr durchstekken kann, worin sie kalt werden muß. Die vorragende Spizze giebt man dem Bleirohre dadurch, daß man sie durch die Flamme des Lichts durchzieht und mit zween Fingern spizz drükkt. Wenn sie sich künftig durch den Gebrauch abgenuzzt hat, so schneidet man einen Ring vom Rohre behutsam ab, und man drükkt am Lichte eine neue Spizze an, ohne jemals eine Spizze anzuschneiden. So kann man auch die Spizze, wie ein breites Liniirbleistift, zwischen den Fingern breit und nach allen Figuren drükken, wie man sie zu haben verlangt, ohne das geringste vom Bleirohre wegzuwerfen. Das Rohr muß feste, ganz, frisch und grün, und so wenig dünne als möglich seyn; das zerbrechliche der Mäurer ist hier nicht zu gebrauchen. […] Zulezzt wird die Spizze des Bleirohres mit einem Messer rund und spizz geschabt, und mit einem Polirstale geglättet. Nach der Dikke des Rohres fallen die Bleirohre dikk oder dünne aus. Gemeiniglich macht man sie vier Zoll lang.

[…]

Das englische Bleierz, welches man zu den feinsten Bleistiften nimmt […] bekommt man, wie den Rothstein, in Tafeln, die sich bequem zerschneiden lassen. Man verrichtet solches auf einer Säge, welche man an eine Wand anstemmt, und auf deren in die Höhe gekehrtem Blatte wird das Bleierz, wie der Rothstein hin und her gezogen, und also in Streifen zerschnitten. Folglich geht es durch kein Feuer, und es wird nur, wie es gewachsen ist, in Holz eingefaßt. Dazu bedient man sich des wohlriechenden Cederholzes, das man nach der gewöhnlichen Länge, welche man diesen Bleistiften giebt, in vielseitige Streifen nach geraden Linien durchschneidet. Die Mitte dieser Streifen wird mit einem Hobel zu einer Rinne, nach der Dikke des geschnittnen Bleistreifs, ausgefugt. Man bestreicht das Blei mit Leim, paßt es mit seiner vorragenden Spizze in das Cederholz ein, leimt einen schmalen Streif von eben diesem Holze genau auf das entblößte Blei auf, und zulezzt wird der fertige Bleistift rund gehobelt oder geschabt. […] Nach dem Zuschnitte oder Nuten bedient man sich eines Hobels mit einer feiner Klinge. Das Holz muß violette Adern haben, es muß frisch und jung seyn; das alte ist bleich an Farbe und von schwächerem Geruch. […] Man macht gemeiniglich viererlei Sorten derselben, die breiten flachen, welche man zum Liniiren gebraucht, und die andern runden, welchen man durchgehends eine Länge von sieben Zoll drei Linien rheinländisch liebt. Die dikken fallen drei Linien, die mittleren zwo Linien, und die dünnste Art einen Linie im Durchschnitte aus. Die dünnste Art ist wegen des zarten Zuschnitts und Behobelns am theuersten. Ueberhaupt unterscheidet sich das englische Bleierz durch seine feinkörnige Gleichartigkeit und Schwärze, die mit einer mittlern Härte verbunden ist, welche von der gleichartigen Mischung der Theile herrührt.[…]

Zu den gemeinen Bleistiften bedient man sich des gemeinen schlechten Bleierzes, des Schwefels, und des weissen oder rothgefärbten Lindenholzes. Man mischet unter ein Pfund dieses fetten Bleierzes ein Viertelpfund Schwefel, man siebt das Mengsel durch, man macht es in einem eisernen Tiegel, welchen man vorher mit Talg inwendig bestrichen, damit die Masse sich nicht anhänge, flüssig. Die hinlänglichen Hizze pflegt bei bei den Verfertigern der Bleistifte zu seyn, wenn der Speichel am Rande des Tiegels ausbratet. Kalt ist die Masse so hart, als ein Stein. Nachdem die Masse aus dem Tiegel genommen worden, wird sie auf einer Säge zu dicken oder dünnen Tafeln, und diese zu Streifen zerschnitten. Man bedient sich dazu, wie zu den englischen, der feinen Sägen von Uhrfedern. Das zugesezzte Schwefel macht das schmierige, weiche und russende Bleierz hart, daß es sich ekkig schneiden läßt. Das Lindenholz wird mit einem schmalen eisernen Hobel, indem man es gegen einen eingeschlagnen Nagel anstemmt, bestossen. Die Hobelklinge ist so spizz, als die Spizze eines Federmessers. Man hiebt diesen gemeinen Bleistiften, welche man auch mit einer Brühe von Fernambuk und Alaun bestreicht und roth beizt, in dem Gebünde einerlei Länge und verschiedne Dicke.

[…]

Die allergeringsten Bleistifte sind in Kienenholz eingefaßt, mit Schwefel geschmolzen […] Das Rohr oder Lindenholz roth zu färben, so kocht man das zurechte geschnittene Rohr, womit der Rothstein eingefaßt werden soll, um ihn sogleich vom Bleirohre unterscheiden zu können, in einer Brühe von Fernambukholze (Brasilholz) und Alaun zwo Stunden lang, weil das Rohr die Farbe nicht wohl annimmt. Das Holz hingegen bequemt sich leichtlich dazu, und man bestreicht es nur, vermittelst eines Pinsels, mit der Farbenbrühe.

[…]

Man ist gewohnt, noch für die Tischler fingerdikke Bleistifte zu verfertigen. […] Das Holz ist trokknes und altes Lindenholz, und man verfährt mit dem Bleierze, Schwefel, Zuschneiden des Holzes und der Masse, wie ich oben gezeigt habe. Das Holz ist aber fast einen Zoll dikk, um dem Bleistifte eine größere Stärke zu geben. Auf eben diese Art entstehen auch die so genannten halbdikken Bleistifte.

[…]

Die Werkzeuge dazu sind insgesammt bekannt; sie kommen auf einen eisernen Mörser, auf einige feien Haarsiebe, Farbdekkel, Tiegel, Säge, Messer, Hobel und Feile an.„

[Johann Samuel Hallens ‚Die neue Kunsthistorie.‘ – 1761, Berlin]

Von der Kunst des Bleistiftmachens – anno 1834

„Von der Kunst des Bleistiftmachens, wie sie heutigen Tages betrieben wird, wußte man von Alters noch nichts. Die alten Künstler, Bildhauer, Maler, Baukünstler machten ihre Entwürfe auf Thierhäute oder Pergament, ja selbst noch auf Papier mit rohem Blei oder Rothstein (Röthel), der zu diesem Behuf in schickliche Stücke geschnitten wurde. Dieses Verfahren hatte die Unanehmlichkeit, daß man sich die Hände beschmutzte, und gezwungen war, diese roh geschnittenen Stücke alle Augenblicke anzuspitzen.

Die Kunst, solche in Holz zu fassen, war unbekannt; zunächst geriethen Künstler auf den Gedanken, Blei oder Rothstein in Schilfrohr zu stecken. Doch auch diese Methode genügte nicht; das Rohr war gewöhnlich zu weit, und hielt das hineingesteckte Blei oder Röthel nicht fest.

Schwarze Zeichenerde war lange das allgemein beliebte Mittel zu Aufrissen, bis es endlich den folgenden Zeiten gelang, den Bleistift und Rothstein in Holz zu fassen. Doch immer noch war die chemische Zubereitung des Bleis unvollkommen, und immer noch war Rothstein und schwarze Erde im Gebrauche, ehe jenes seine jetzige Vollkommenheit erhielt.

Die vorzüglichsten Bleistifte wurden in England gemacht, wo das Hauptmaterial in vorzüglicher Güte zu finden ist; dann folgten die französischen Stifte; aber beide wurden vom deutschen Kunstfleiß eingeholt, und an Billigkeit der Preise weit übertroffen. Nürnberg war, wie in mehreren, so auch in diesem Fache die erste Fabrikstadt.

Der Vorzug des Bleistifts besteht in Haltbarkeit, nöthiger Härte, ohne zu spröde zu seyn, Weiche, ohne zu zerbröckeln, oder beim Schreiben und Zeichnen zu schmieren, in einem seinen Schnitt des Bleis, in sauberer und leichter Holzfassung.

[…]

Jetzt werden diese Bleistifte fast in alle Theile der Erde verführt. Ihre Fassung in Cedernholz, ihre dem Stahl gleich polirten Spitzen, ihre Güte und wohlfeiler Preiß, machen sie zu einem bedeutenden Handelsgegenstand, und zeugen für Nürnbergs Kunstfleiß. Die sonst so berühmten Wiener Bleistifte sind jetzt von den Nürnbergern übertroffen worden.“

[Carl Alexander von Heidloff ‚Das goldene Ehrenbuch der Gewerke und Zünfte‘ – 1834]

Reklamemarken-Serie von ca. 1890

Buchempfehlung

Henry Petroski ‚Der Bleistift‘

Die Geschichte eines Gebrauchsgegenstands

– Birkhäuser Verlag, 1995