Die Zinngießer stellen die unterschiedlichsten Zinngefäße her und setzen solche auch wieder instand.

Zinn, das mattgrau bis silbrig aussehende Metall, ist mindestens seit 5000 bekannt. Die Ägypter, Sumerer und Babylonier verarbeiteten das weiche Zinn aber meist nicht in seiner reinen Form, sondern stellten mit Kupfer eine Legierung her, die einem ganzen Zeitalter den Namen gab: die Bronze.

Aus der golden-rötlich schmimmernden Verbindung wurden neben Hausgerät und Schmuckgegenständen vor allem Waffen gefertigt.

Auch die Zinngießer späterer Jahrhunderte verarbeiteten kein reines Zinn. Damit es sich besser gießen läßt, legierten sie es mit Blei. Dieses Metall aber war bedeutend preiswerter als Zinn. Mancher Zinngießer, damals Kandelgießer genannt, kam deshalb in die Versuchung, seine Kunden zu betrügen. Er mischte dem Zinn viel Blei bei, um daraus zusätzlichen Gewinn zu erzielen. Blei aber ist gesundheititsschädlich, und so war das Mischungsverhältnis – meist ein Teil Blei auf zehn Teile Zinn – in Zunft- udn Staatsverordnungen genau festgelegt. Um eine ständige Kontrolle zu haben, verpflichtete man die Zinngießer, ihre Erzeugnisse zu markieren – in Hamburg verordnete man das schon 1375. Jeder Meister mußte seine Signatur einschlagen, die bei der Zunft registriert war: Jederzeit konnte jetzt festgestellt werden, welche Werkstatt den Gegenstand gefertigt hatte.

Später kam noch das Stadt- oder Landeswappen hinzu, wie Christoph Weigel 1698 berichtete: ‚Weil aber mit dem Zinn, wie mit dem Silber, ein großer Betrug vorgehen kann als wird nicht nur an den meisten Orten in Teutschland, bevorab in den Reichs-Städten, deswegen öffentliche Schau gehalten, sondern auch noch über dieses das Stadt- oder Landes-Fürstliche Wappen zum Zeichen richtiger Probe darauf geschlagen.‘

Die Zinngießer schlossen sich schon früh zusammen. Für Nürnberg ist die Existenz der Zunft aus dem Jahre 1285 belegt. In Paris, so ist überliefert, ersuchten sie 1304 um die Bestätigung ihrer Zunftordnung. Zahlreich bildeten sich Zinngießerzünfte im 16. Jahrhundert heraus, so 1504 in Stendal, 1533 in Torgau, 1545 in Stockholm, 1579 in Berlin und 1596 in Erfurt. Die Zunftordnungen enthielten strenge Bestimmungen: Den Beruf des Kandelgießers durfte beispielsweise nur erlernen, wer eine ‚ehrliche Herkunft‘ nachweisen konnte. Als ‚unehrlich‘ galten unter anderem die Kinder von Totengräbern, Nachtwächtern und vor oder außerhalb der Ehe gezeugte Kinder. Da seinerzeit amtliche Urkunden noch nicht üblich waren, hatte jeder zwei Zeugen aufzubieten, die vor den Zunftmeistern die ‚ehrliche‘ Herkunft zu bestätigen hatten.

(aus: Bernd Wurlitzer: Historische Werkstätten, Verlag Die Wirtschaft Berlin, 1989)

Berufsbezeichnungen

Zinngießer, Affengießer, Kandelgießer, Kandler, Tinnegeter, Zinner

kannenghetere (Ende 14.Jh.)

kangisser (Mitte 15.Jh.)

Canthengisser (Anfang 16.Jh. Pfalz)

Kantengüsser (Anfang 17.Jh. Pfalz)

in anderen Sprachen

| Bulgarisch: | … |

| Dänisch: | … |

| Englisch: | peweter, whitesmith, tinsmith |

| Esperanto: | … |

| Französisch: | Ferblantiers |

| Isländisch: | … |

| Italienisch: | Stagnini |

| Lateinisch: | … |

| Niederländisch: | tinnegieter, Tinsmeden |

| Norwegisch: | … |

| Polnisch: | Blacharze |

| Portugiesisch: | Latoeiro |

| Rumänisch: | … |

| Russisch: | Железнодорожники |

| Schwedisch: | … |

| Slowakisch: | … |

| Slowenisch: | … |

| Spanisch: | Hojalateros |

| Tschechisch: | … |

| Türkisch: | … |

| Ungarisch: | … |

Spezialisierungen: Löffelmacher, Krugdeckelmacher

verwandte Berufe: Klempner, Blechschmied

Die Zinngießerei

Schon im frühen Altertum kannte und verwertete man das Zinn, besonders zur Verzierung anderer Metalle. Die Römer verstanden sogar schon allerlei Gefäße aus Zinn zu gießen. In Deutschland wurde die Verarbeitung des Zinnes aber erst in größerem Maße betrieben, nachdem man im 13.Jahrhundert die ergiebigen Zinnerzlager des Erzgebirges aufgefunden hatte. In manchen Museen werden noch heute prachtvolle Zinnsachen des frühen Mittelalters, wie Schmuckkästen, Hostienbehälter, Taufbecken usw. gezeigt.

aus: Alte Berufe in Niedersachsen. 1926, Hrsg. Ernst Bock

Zur Zeit der Renaissance, also etwa des Reformationszeitalters, fand das Zinn in Deutschland seine größte Verbreitung als Nutz-, Prunk- und Ziergerät. Erst im 18. Jahrhundert wurde das Zinngeschirr so nach und nach durch das praktische und billige Porzellan, durch Glas und Steingut aus unseren Haushaltungen verdrängt. Noch heute aber finden wir in manchen Familien Zinnteller, Teetöpfe, Zinnlampen usw. aus jener Zeit aufgehoben. Trinkgefäße, Humpen und selbst Altargeräte aus Zinn bekommt man ebenfalls noch genügend zu sehen. Zinnerne Trinkgefäße spielten eine große Rolle in den Schenken und Zunftstuben.

Die Glanzzeit der Zinngißerei in Deutschland war etwa die Zeit von 1570 bis 1640. In dieser Zeit schuf man neben den einfachen Geräten des täglichen Bedarfes auch Geräte und Gefäße, wie Schüsseln, Pokale usw., die geradeso wie die Arbeiten der Gold- und Silberschmiede jener Zeit mit figürlichen Reliefs und Ornamenten recht geschmackvoll verziert waren. Diese Verzierungen wurden graviert, geäzt, gepunzt oder gegossen.

Am Ende des 16. Jahrhunderts stand die Kunst der Zinngießer auf solcher Höhe, daß man mit den Silberschmieden dreist in Wettbewerb trat und ihnen manches Geschäft vor der Nase wegnahm, wenn es nicht gerade Silber sein mußte. Diese Sachen werden heutzutage als „Edelzinn“ von Liebhabern mit höchsten Preisen bezahlt.

Bedeutende Zinngißer jener Zeit waren um 1600 Briot in Mömpelgard, ferner Kaspar Endlein aus Basel, der berühmteste Meister Nünbergs.

Nachdem die Zinngießerei später etwa 100 Jahre lang an Bedeutung verloren hatte, blühte sie wieder etwas auf unter Engelbert Kayser, der um 1880 in Köln lebte und eine neue Legierung, das „Kayerzinn“, herstellte, das nicht matt und blind wird.

Wie es bei anderen Berufen schon geschah und noch geschieht, so wird leieder auch der stolze Beruf des Zinngießers immer mehr von der Industrie aufgesogen. […]

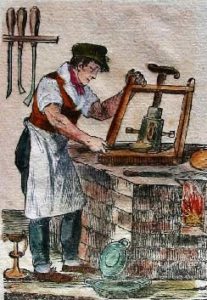

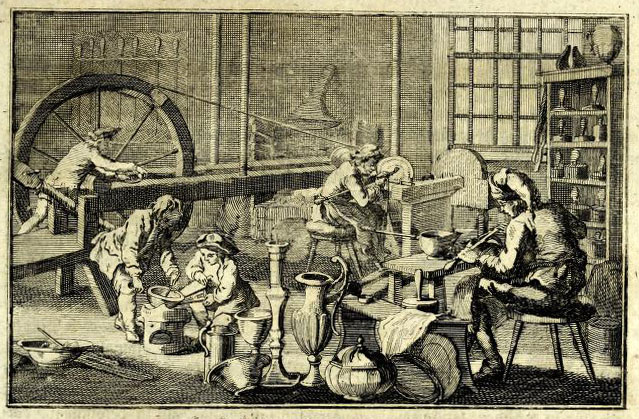

Treten wir einmal in Gedanken in eine solche Zinngießerei ein! An den Wänden befinden sich die vielen Börte mit Formen aus Schiefer (für Soldaten), Messing (für Seideldeckel) und Eisen. Letztere werden vor dem Gebrauch immer erst mit Ton „eingestrichen“. Sie sind für größere und gröbere Sachen. Auch einige Öfen erblicken wir, etwa wie kleine Kanonenöfen aussehend. In ihnen ruht oben der Schmelztiegel. Mit dem Schmelzlöffel entnimmt man ihm das Gießgut. In der einen Ecke der Werkstatt steht die alte Drehbank, sie ist gar noch für Fußbetrieb eingerichtet. An ihr werden Seideldeckel usw. fein säuberlich abgedreht und poliert. Dicht bei der Drehbank hängen an der Wand die vielen Feilen und Stichel, ohne die ein Gießer natürlich nicht auskann. An einer Wand sind lauter Schubkästen; sie enthalten Soldatenformen aller Zeiten und aller Völker, schön sortiert. Die Formen sind wahrheitsgetreu nach Bildern oder Angaben großer Meister hergestellt, also kulturhistorisch wertvoll. Größere Schulknaben meist besorgen das Anmalen der Zinnsoldaten. Dies muß vorsichtig und säuberlich geschehen, drum gibt der Meister auch einen Lohn von 50 Pfennig für 100 Soldaten aus. In ähnlicher Weise werden auch alle anderen Zinnsoldaten gegossen. Es kommt nur darauf an, daß alle Formen wirklich künstlerisch hergestellt sind und daß die gegossenen Sachen vom Zinngießer gut nachbearbeitet werden mit Stichel und Feile und an der Drehbank womöglich noch.

Reines Zinn läßt sich nicht verarbeiten, sondern es muß ihm zuvor etwas Kupfer und Antimon beigemischt werden. Dieses Zinn wird dann wieder, je nach seiner Verwendung, „legiert“. So enthält z.B. das Zinn zur Herstellung von Schoppendeckeln 90 Prozent Zinn und 10 Prozent Blei.

Daß es auch schon früher nicht allzu viele Zinngießereien gab, dafür sorgten die Zünfte in ihrem eigenen Interesse selbst. Wer zünftig ausgelernt hatte, mußte, um sich zur Meisterprüfung melden zu können, drei Jahre in der Fremde gewesen sein und in mindestens drei großen Städten gearbeitet haben, wie z.B. in Hannover, Braunschweig, München, Nürnberg oder dergleichen. Wer nicht ganz Vorzügliches zu leisten verstand, der wagte es überhaupt garnicht einmal, sich zur Meisterprüfung zu melden. […]

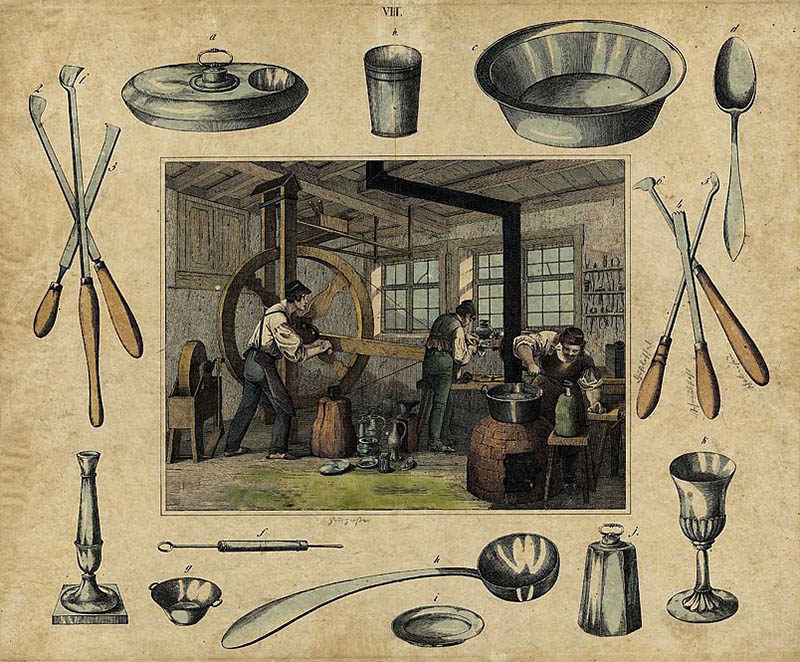

„Die Vignette zeichnet den Zingiesser, wie er Zingeschirr dreht; man sieht die Beschaffenheit der Drehbank, der Dreheisen, verschiedne Geschirre; und auf den Wandbrettern allerhand Formen zum Giessen u.s.f.“

Arbeitsschritte

- ansetzen der Schmelzmasse (Damit Zinn gußfähig wird, setzt man ihm Antimon, Kupfer und Blei zu. Dabei gilt: 1 Pfund Blei auf 9 bzw. 10 Pfund Zinn, um noch als gute Ware durchzugehen.)

- gießen

- abdrehen

- mitunter verlöten

- polieren

- entgraten

„Zinnbarren kauften die Zinngießer auf den Messen der Handelsstädte. Im Schmelzofen ihrer meist kleinen Werkstatt erhitzten sie das Metall, das bereits bei 232 Grad Celsius flüssig wird, und gossen es mit Gießlöffeln in die schon vorbereiteten Formen. Die Formen bildeten den Reichtum einer jeden Zinngießerwerkstatt. […] Nach dem Gießen wurden die Gegenstände abgedreht, verputzt und geglättet. In jeder Werkstatt stand deshalb eine handgetriebene Drehbank mit einem großen Schwungrad. Zahlreiche Gegenstände wie Kannen, Kelche und Krüge mußten in mehreren Teilen gegossen werden, die man danach zusammenlötete. Die Blütezeit der Zinngießerei endete als industriell gefertigte Massenware aus Steingut, Porzellan, Blech und Email billiger auf den Markt kam.“

(aus: Bernd Wurlitzer: Historische Werkstätten, Verlag Die Wirtschaft Berlin, 1989)

Werkzeuge und Hilfsmittel

Drehlade, Schmelzofen,

Gußformen (z.B. aus Sand,Schiefer, Gips, Messing, Gußeisen),

Schmelztiegel, Gießlöffel

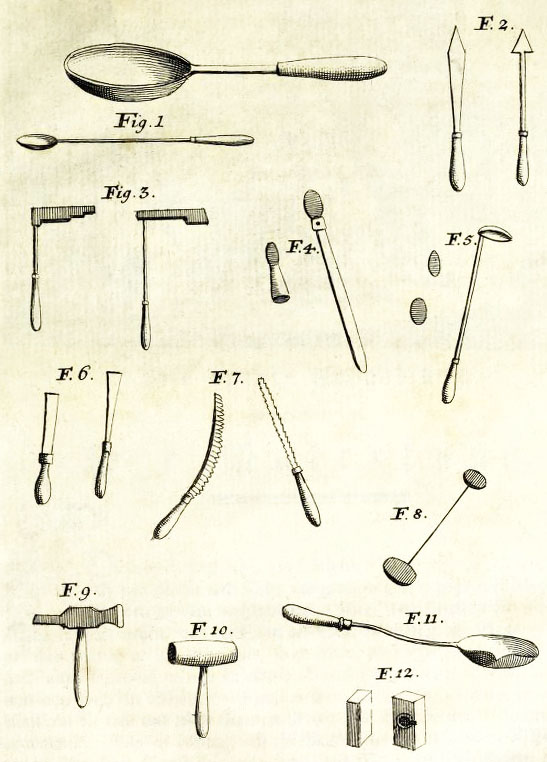

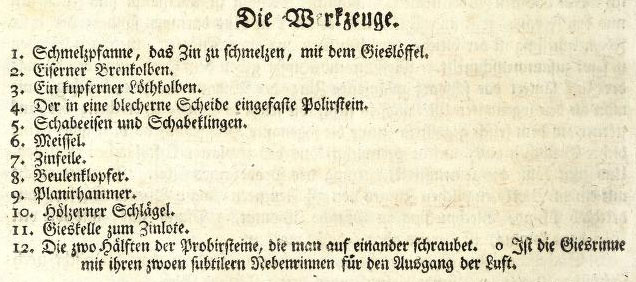

Die Werkzeuge. (1761)

- Schmelzpfanne, das Zin zu schmelzen, mit dem Gieslöffel.

- Eiserner Brenkolben

- Ein kupferner Löthkolben.

- Der in eine blecherne Scheide eingefaste Polistein.

- Schabeisen und Schabeklingen.

- Meissel.

- Zinfeile.

- Beulenklopfer.

- Planirhammer.

- Hölzerner Schlägel.

- Gieskelle zum Zinlote.

- Die zwo Hälften der Probirsteine, die man auf einander schraubet. Ist die Giesrinne mit ihren zwoen subtilern Nebenrinnen für den Ausgang der Luft.

Produkte der Zinngießer

Geschirr (Teller, Schüsseln, Becher, Terrinen), Kannen, Besteck, Kerzenleuchter, Zeremonialgeräte für die Kirche, Zinnfiguren als Spielzeug

Markenpflicht

Mitunter trugen die Erzeugnisse bis zu drei Stempel, um den Hersteller genau ermitteln zu können.

Stadtmarke

Meistermarke

Qualitätsmarke

Der Zinngiesser

Unter allen Metallen ist das Zinn das leichteste. Wir wollen einen Kubikfus zum Grunde legen, und die Verhältnisse der Metalle gegen einander desto leichter vergleichen. Solchergestalt wieget ein kubischer Fus Gold 1368 Pariserpfunde; eben solcher Würfel Wecksilber 977 1/7; Blei 828; Silber 744; Kupfer 648; Eisen 576; Zin 532 4/5; und wenn man die Schweren andrer Körper fortsezzen wil, so wiegt ein Kubikfus Wasser 72; Wein 70 4/5 parisische Pfunde; und die Luft 4/5 Unzen.

aus: „Die neue Kunsthistorie“ von Johann Samuel Hallens, 1761

Das Zin hat in seinen Bestandteilen eine kleinere Geschmeidigkeit als Silber oder Blei; größtenteils aber ist wohl hieran die unvolkomne Läuterung, welche die Hütten demselben mitteilen, Schuld; es ist das weichste nach dem Bleie, ohne Klang, und es wird sogleich klingend, sobald man es mit einem härtern Metalle es sieht ein geschlagner Teller saubrer, als ein blosgedrehter aus; indessen zerschmilzt ein geschlagner eben sowol auf Kolen in einen Klumpen, welches auch vom englischen Stalzinne gilt, welches sonst nichts, als einen hellern Klang voraus hat.

Die Formen zu den Bleigüssen bestehen aus Messingbleche; oder man giesset auch die Bleirören über hölzerne Walzen, und man verlötet sie mit dem Schnelzinne.

Der Streichleim wird mit Parchent untergelegt, wenn Sachen angegossen werden, damit die Politur auf der unrechten Seite des Geschirres nicht verloren gehen möge; der Ton dient zum Abformen.

Der Anstrich der messingnen Formen ist feiner Streichleim mit dem Eiweisse, Essige und Bimsteine zu Brei gerieben, und mit dem Pinsel aufgestrichen. Die übrigen Formen werden mit zerriebnem roten Bolus und Wasser überstrichen, damit sich das Zin nicht an die Formen selbst anhängen möge.

Die zinnernen Scharlachkessel der Färber erfordern etwa vier Tage Zeit; man giesset sie von 24 und mehr Zentnern. Man giesset sie nach dem Lehrbrete in der Erde, wie Glocken vom Rotgiesser gegossen werden; der Kern, d.i. die künftige innere Hölung des Kessels, ist von Leim und Steinen gemauert, der Hobel von Leimerde; die Kappe besteht aus Leim, Haaren und eisernen Reifen. Oder man giesset dergleichen Kessel aus Zinplatten, man treibet sie, wie der Kupferschmid, auf dem Eisen des Klozzes, und verlötet die Fugen; allein diese Art ist schlechter, weil der Scharlach von dem bleiischen Lote der Fugen flekkig wird.

Ausbildung zum Zinngießer

Die Lehrzeit betrug bis zu sechs Jahre, der eine zunächst sechsjährige, später auf zwei Jahre verkürzte Wanderzeit folgte. Es wurden nur Lehrlinge ausgebildet, die nachweisen konnten, dass sie eine eheliche Geburt hatten.

Ab dem 19. Jahrhundert wurde ein Gesellenstück gefordert.

Zum Beispiel in

Friesland = 1 Teetopf

Um Meister zu werden gab es in den verschiedenen Gegenden unterschiedliche Anforderungen:

1375 – Hamburg = 1 Schale

1517 – Regensburg = 1 Schenkkanne, 1 Schüssel, 1 Gießfass

1589 – Augsburg = 1 Schenkkanne, 1 Schüssel, 1 Gießfass

In Desden und Breslau musste man sogar vier Meisterstücke anfertigen.

Zünfte

1368/1430 Wien

1471 Straßburg

1473 London

1477 Prag

1496 Dänemark/Odensee

1504 Stendal

1533 Torgau

1545 Stockholm

1579 Berlin

1580 Kronstadt (Brasov)

1596 Erfurt

1672/73 Karlsbad (Karlovy Vary)

1695 Leuscha (Levoca)

1748 Schweden/Göteburg

1762 Schweden/Jönköping