Die Streichholzmacher sind als Unternehmen auf dem europäischen Markt

erst seit Beginn des 19. Jahrhunderts zu verzeichnen.

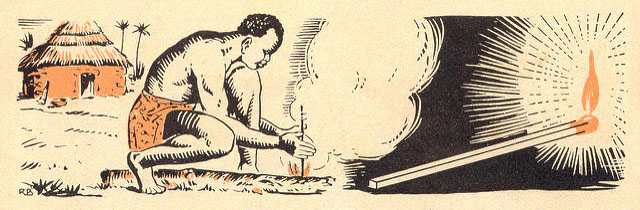

Mit Schwefel getränkte Kiefernhölzchen gab es spätestens um 950 in China.

Diese Hölzchen ließen sich bei der kleinsten Berührung mit Feuer entzünden.

Im Mittelalter waren ähnliche Schwefelhölzer in Europa weit verbreitet.

Sie wurden mit glimmendem Zunderschwamm entflammt, der seinerseits durch

Funkenschlag entzündet werden musste.

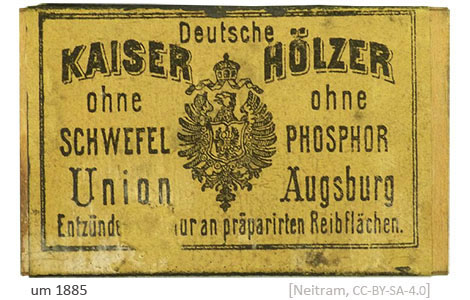

In der Anfangsphase wurden höchst giftige Stoffe

wie weißer Phosphor oder Bleiverbindungen verwendet.

Seit etwa 1850 gibt es die Sicherheitszündhölzer, wie sie heute noch in Gebrauch sind.

Berufsbezeichnungen

Streichholzmacher, Streichholzhersteller, Streichholzfabrikant,

Zündholzmacher, Zündholzhersteller, Zündholzfabrikant

in anderen Sprachen

| Bulgarisch: | производител на мачове |

| Englisch: | matchstickmaker, matchmaker |

| Französisch: | fabricant d’allumette |

| Italienisch: | fabricant delle partite |

| Niederländisch: | lucifersmaker |

| Polnisch: | producent zapałki |

| Portugiesisch: | fabricante de jogos |

| Russisch: | tändsticksproducent |

| Schwedisch: | производитель спичек |

| Spanisch: | fabricante de fósforos |

verwandter Beruf: Streichholzverkäufer

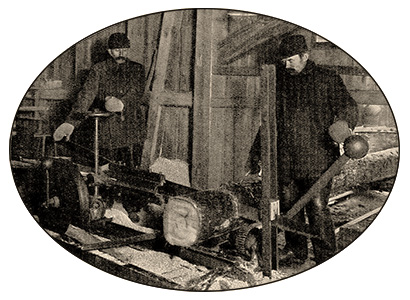

Streichholzmacher bei der Arbeit

Artikel über das ZÜNDHOLZ und dessen Herstellung von 1908

Unter den zahlreichen und unentbehrlichen kleinen Hilfsmitteln des Haushaltes und des täglichen Bedarfs ist das unscheinbare Zündholz zweifellos eines der wichtigsten. Es kann heute dank der Fortschritte, die wie überall, so auch besonders auf dem Gebiete der Zündholzfabrikation in de letzten Jahrzehnten erzielt worden sind, als das denkbar bequemste und billigste Feuerzeug angesehen werden, das alle anderen Feuerzeuge vollständig verdrängt hat. Die bei seiner Herstellung angewandten Methoden und maschinellen Verrichtungen können wir geradezu als einen Gipfelpunkt des menschlichen Erfindungsgeistes bezeichnen. Die Zündholzindustrie ist noch nicht alt. Es sind jetzt 75 Jahre her, daß die ersten Phosphorreibzündhölzer in den Handel kamen. Sie wurden wegen ihrer freilich nur den damaligen Verhältnissen genügenden Bequemlichkeit und leichten Entzündbarkeit hochwillkommen geheißen und zuerst stark begehrt. Hatte man sich doch bis zum Anfang des vorigen Jahrhunderts zur Entzündung des Feuers in der Hauptsache noch mit Stahl, Feuerstein und Zunder behelfen müssen. Allerdings fabrizierte man auch damals schon eigentlich Zündhölzer, z.B. die Chancelschen Tunkzündhölzer und einige Jahre später Congreveschen Streichhölzer; diese fanden indes wegen ihrer erheblichen Mängel keinen allgemeinen Eingang.

Um das Jahr 1832 wurden die ersten Phosphorreibzündhölzer hergestellt. Über den Namen ihres Erfinders war man lange Zeit im Zweifel. Doch gilt heute in Fachkreisen ein Deutscher, J. Kammerer, der im Jahre 1857 im Irrenhause zu Ludwigsburg starb, als derjenige, dem die Erfindung der ersten brauchbaren Phosphorzündhölzer zu verdanken ist.

Die Zündholzindustrie gewann nun bald rasch an Umfang und Bedeutung. Leider erfuhr aber damit auch eine der entsetzlichsten Gewerbekrankheiten, die Phosphornekrose, die bis dahin nur wenig bekannt war, eine erhebliche Zunahme. Diese Krankheit wird teils durch die beider Herstellung der Zündmasse entstehenden giftigen Dämpfe an Phosphor, phosphoriger Säure und Phosphorsäure, teils durch direkte Berührung mit der Tunkmasse hervorgerufen. Die Krankheit endet meist mit brandiger Zerstörung der Kieferknochen, des Rachens oder benachbarter Teile, so daß eine dauernde Gesichtsentstellung die Folge ist. Ferner hinterbleibt fast stets eine große Knochenbrüchigkeit. Diese ist auch die Ursache, daß ehemalige Zündholzarbeiter bei ganz geringfügigen Schlägen oder Stößen, die sie z.B. bei Raufhändeln erhalten, nicht selten gleich schwer zu heilende Knochenbrüche davontragen.

Nun hat es nicht an Versuchen gefehlt, die zur Erreichung eines Arbeiterschutzes darauf abzielten, den giftigen weißen Phosphor bei der Zündholzfabrikation auszuschalten und sich dafür andern ungiftigen Stoffen zuzuwenden. So hoffte man zunächst mit der im Jahre 1845 von Kopp gemachten Entdeckung des roten oder amorphen Phosphors die Herstellung der giftigen Phosphorzündhölzer gänzlich einstellen zu können. Leider erwies sich diese Hoffnung als trügerisch, denn man fand bald heraus, daß der rote Phosphor nur in der Verbindung mit chlorsaurem Kali praktisch brauchbare Hölzer liefert. Die Zusammenmischung dieser beiden Stoffe ist aber wegen ihrer starken Explosionsfähigkeit mit einer beständigen Lebensgefahr für die dabei beschäftigten Arbeiter verbunden.

Indessen sollte der rote Phosphor in anderer Weise für die Zündholzindustrie eine große Bedeutung erlangen. Etwa zwei Jahre nach der Entdeckung Kopps gab Schrötter in Wien die erste brauchbare Anweisung zur Herstellung des amorphen Phosphors. Mit HIlfe dieser Anweisung erfand bald darauf Professor Böttger in Frankfurt a.M. die Sicherheitszündhölzer. Ihre Anwendung beruhte auf der Idee, die Zusammenmischung des chlorsaurem Kalis mit dem roten Phosphor zu umgehen und den letzteren auf einer besonders präparierten rauhen Reibfläche anzubringen. Die Herstellung dieser ersten Sicherheitszündhölzer wurde in Goldenkron fabrikmäßig betrieben und später nach Schüttenhofen in Böhmen verlegt. Der Betrieb mußte jedoch eingestellt werden, weil die Verbraucher sich noch nicht damit befreunden konnten, bei der Benutzung der Hölzchen auf eine bestimmte Reibfläche angewiesen zu sein, anstatt wie bisher das Streichholz an jeder beliebigen rauhen Fläche, wie z.B. der Wand, dem Rockärmel oder dem Beinkleid entzünden zu können. Überdies waren die neuen Hölzchen erheblich teurer als die gewöhnlichen Phosphorzündhölzer.

In Schweden dagegen erlangte die Fabrikation der Sicherheitszündhölzer eine ungeahnte Bedeutung. Dort war um 1850 Lundström der erste, der den roten Phosphor zu Zündholzreibeflächen verwendete, welche die aus chlorsaurem Kali und Schwefelantimon bestehenden Zündholzköpfe zur Entzündung brachten. Die Herstellung dieser Streichhölzer wurde später von der Jönköpinger mit besonderem Nachdruck betrieben. Ihre Fabrikate die “Säkerhets-Tendstikor” erfreuten sich trotz ihres verhältnismäßig hohen Preißes beim Publikum bald allgemeiner Beliebtheit.

Die Fabrikation von Zündhölzern

Zur Herstellung der Holzstäbchen – technisch ‘ H o l z d r a h t ‘ genannt – für Sicherheitszündhölzer werden die einzelnen Stämme in frischem Zustande durch große, mit mechanischer Kraft betriebene Sägen in Blöcke von etwa 50 cm Länge zersägt und von der Rinde befreit.

Die Klötze gelangen dann auf die Schälmaschine, wo sie ähnlich wie auf einer Drehbank an beiden Seiten eingespannt und vor einem parallel zur Richtung des Klotzes liegenden und dessen Länge entsprechenden scharfen Messer herumdgedreht werden. Dieses schält, indem es sich bei jeder Umdrehung des Klotzes automatisch so so viel vorschiebt, als der Stärke des Zündholzes enstpricht, den ganzen Block in ein langes Band von 50 cm Breite und etwa 2,2 mm Dicke (je nach der beabsichtigten Zündholzstärke) auf.

Die Holzspanbänder kommen nun, zu etwa 60 Stück aufeinander gelegt, in die sogenannte Abschlagmaschine. Hier werden sie durch mehrere Messer in die eigentlichen Hölzchen zerschnitten, und zwar so, daß bei jedem automatischen Vorschub von der Stärke ein Zündholzes zunächst durch Messerchen der vorgeschobene schmale Streifen in der Querrichtung des Holzes eingeschnitten wird, worauf ein anderes Messer, das quer zu den vorhin erwähnten steht, den vorstehenden Holzstreifen in der Aderrichtung des Holzes abschneidet. Durch diese wenigen Schnitte werden also bei einer Zündholzlänge von 5 cm, einer Holzbandbreite von 50 cm und einer Stapelung von 60 solcher Bänder jedes mal nicht weniger als 600 Holzstäbchen erzeugt, die infolge des eben geschilderten Verfahrens den bei den Sicherheitszündhölzern charakteristischen quadratischen oder rechteckigen Querschnitt erhalten. Eine einzige dieser Abschlagmaschinen vermag an einem Tage mehr als 25 Millionen Hölzchen herzustellen.

Nachdem nun der fertige Holzdraht die Abschlagmaschine verlassen hat, wird er in der Putzmaschine gereinigt, in der Poliertrommel geglättet und gescheuert und alsdann in einem besonderen Apparat getrocknet. […]

Der Holzdraht wird nun in die entsprechenden Längen abgeteilt, dann werden die Hölzchen, nachdem sie in Gleichrichterrahmen geordnet und für den Tunkprozeß vorgerichtet worden sind, erst in Schwefel- und danach in einen Phosphorbrei getaucht und endlich getrocknet. […]

Bekanntlich bedürfen alle Reibzündhölzchen, sowohl die Phosphor- als auch die Sicherheitshölzer, einer Masse, welche die Flamme vom Zündkopf auf das Holz überträgt. Bei den Phosphorhölzern verwendet man zu diesem Zweck ausnahmslos Schwefel. Dabei entwickeln sich beim Anreiben dieser Hölzchen infolge des Schwefels, der durch den zuerst in Brand geratenen Phosphor entzündet wird, lästige Dämpfe von schwefeliger Säure. Um sie zu beseitigen, verwendet man bei den Sicherheitszündhölzchen als Zwischensubstanz anstatt des Schwefels das Paraffin, mit dem die Hölzchen imprägniert werden. Die Imprägnierung setzt natürlich eine große Porosität sowie einen besonders geringen Harzgehalt des Holzes voraus. […] Vor allem das Holz der Espe (auch Zitterpappel genannt) besitzt neben großer Durchlässigkeit und geringem Harzgehalt noch eine wertvolle Eigenschaft, die es gerade für die Fabrikation der Sicherheitszündhölzer in hohem Maße geeignet macht, und die ihm selbst vor entharztem Nadelholz den Vorzug gibt; das ist seine leichte Schälbarkeit. Der Bedarf an Espenholz wächst denn auch infolge der stetigen Produktionszunahme an Sicherheitszündhölzern mehr und mehr, ist aber immer schwerer zu befriedigen, da für geeigneten Nachwuchs nicht genügend gesorgt ist. […] Größere brauchbare Bestände sind in Deutschland nur noch vereinzelt vorhanden, und es muß mithin ein bedeutender Teil des deutschen Gesamtbedarfs an Espenholz aus dem Auslande, namentlich Rußland, gedeckt werden. […] Ferner ist auch das in Nordamerika und Kanada sehr verbreitete Pappelholz (Cotton wood genannt) ein ausgezeichnetes Rohmaterial für die Zündholzfabrikation.

Nach dem Tunkprozeß und dem Trocknen des getunkten Hölzchens ist es fertig, und es beginnt nunmehr die Verpackung.

Natürlich werden auch die Schachteln nicht mehr mit der Hand hergestellt, sondern man bedient sich dazu komplizierter Maschinen. Die auf der Schälmaschine geschnittenen und an den zum Umknicken bestimmten Stellen eingeritzten Spanbänder werden auf einer besonderen Maschine in die für die Innen- und Außenschachteln erforderlichen Längen abgeteilt. Sie gelangen dann in die Klebemaschinen. Es sind drei erforderlich, und zwar eine für die Innenschachtel, eine für die Außenschachtel und eine für die Etiketten. Die Maschinen enthalten je eine Papierrolle mit dem zur Schachtelbeklebung nötigen Papiere sowie einen Trichter mit Kleister. Hier werden die vorgearbeiteten Späne um die entsprechenden Formen gepfalzt, worauf der Papierstreifen, nachdem er mittels des Trichters mit dem Kleister versehen ist, um die bereits gefalzte Schachtel herumgelegt, geglättet und abgeschnitten wird. In ähnlicher Weise geht das Etikettieren der Außenschachteln vor sich. […] Die auf den Schachteln angebrachte Reibfläche besteht meistens aus einem Gemisch von amorphen Phosphor, Schwefelantimon und gepulvertem Glas, ferner Gummi oder Leim als Bindemittel.

Nach dem Füllen der Schachteln erfolgt auch ihre Verpackung in die üblichen Pakete von je 10 oder 12 Stück durch Maschinen.

[Eine Plauderei von Max Krauß – 1908]

[…] Man bedient sich neuerdings in der Zündholzfabrikation auch der sogenannten Komplettmaschinen. Es sind dies automatisch arbeitende Maschinen, die (nachdem ihnen der bereits fertig geschnittene Holzdraht zugeführt ist) das Paraffinieren, Tunken, Trocknen und Einfüllen in die Schachteln in einem einzigen Arbeitsgange besorgen. Diese Komplettmaschinen erreichen eine Leistungsfähigkeit von 50 Tausend gefüllten Schachteln oder mehr als 3 Millionen Hölzchen pro Tag. Die deutsche Gesamterzeugung an Streichhölzern kann zurzeit auf rund 500 Tausend Pakete à ca.70 Streichhölzer täglich veranschlagt werden. Das ergibt bei 300 Arbeitstagen für das Jahr rund 105 Milliarden Zündhölzer!

Anzeige

Die Maschinen der Streichholzmacher

• ‚Liebig‚ Sammelbild-Serie von 1938

Streichholz-Herstellungsmaschinen und ihre Funktionsweise

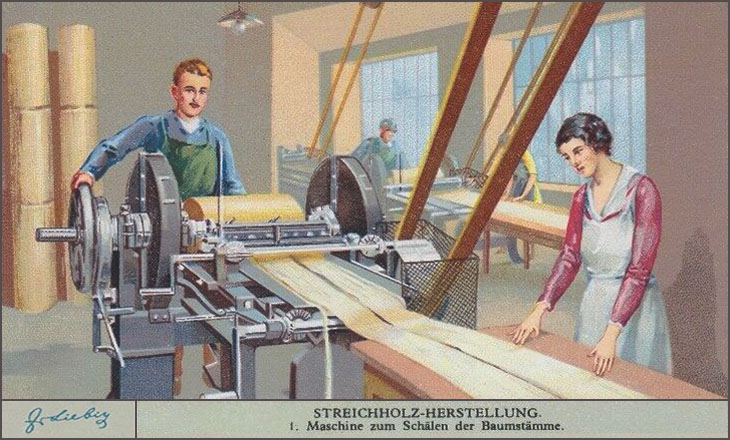

1. Maschine zum Schälen der Baumstämme

Im Jahre 1831 erfand ein französische Gelehrter das Phosphor-Streichholz, das zur selben Zeit auch in Deutschland zum erstenmal hergestellt wurde. Diese Streichhölzer waren sehr gefährlich und ungesund, sowohl für den Verbraucher wie für die bei der Fabrikation beschäftigten Arbeiter. Dank der Fortschritte der Wissenschaft und Technik in dieser Industrie, durch Anwendung von vervollkommneten Maschinen, wurde der Mensch von dieser ungesunden und abstumpfenden Arbeit entbunden, bei gleichzeitiger Verbilligung der Ware.

Machen wir einen Rundgang durch eine moderne Streichholz-Fabrik. Da ist zunächst dir Schälmaschine zu nennen, die die letzten Vorbereitungsarbeiten der Holzbearbeitung ausführt. Möglichst frische Baumstämme, vorzugsweise Pappeln, in Blöcke von 65 cm Länge geschnitten und entrindet, kommen in die Schälmaschine, die das Holz zu sehr dünnen Bändern verarbeitet, die zur Schachtelfabrikation gebraucht werden, oder zu dünnen, langen Holzstäbchen in Stärke eines Streichholzes. Die natürliche Geschmeidigkeit des frischen Holzes und das Verfahren ermöglichen es,das Holz vollständig auszunutzen. Während ein Arbeiter die Maschine durch einen Hebeldruck in Gang setzt und die Arbeit überwacht, nimmt die Arbeiterin die Stäbchen und Spanstreifen aus dieser Maschine und sortiert diese in Pakete oder Bündel.

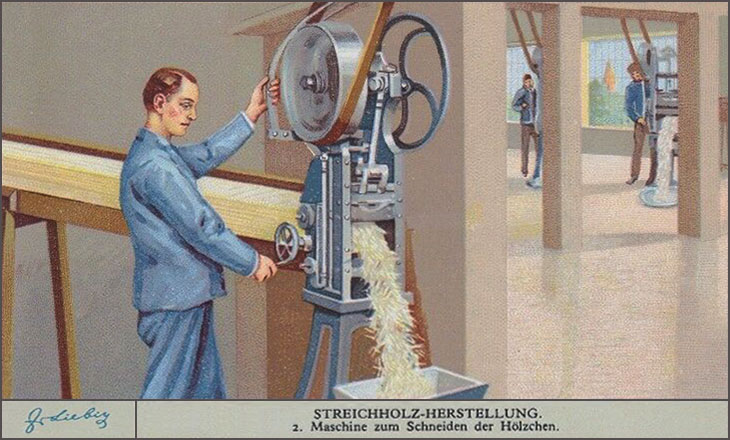

2. Maschine zum Schneiden der Hölzchen

Die 65 cm langen Stäbchen, von einer Arbeiterin geordnet, werden nun in gewissen Abständen zu je 80 Stück auf ein endloses, laufendes Band gebracht und zur Abschlagmaschine geführt, die diese langen Stäbchen zu kleinen Hölzchen – Holzdraht genannt – zerschneidet.

Dies geht folgendermaßen vor sich: Das Stangenpaket wird durch geriffelte Walzen ergriffen und den in sehr geschickter Form angebrachten Messern zugeführt. Die Einzelhölzchen fallen in einen Trichter, von wo sie durch ein Rohr mittels sehr starker Ventilatoren zur nächsten Maschine befördert werden. Stundenleistung etwa zwei Millionen Holzdraht. Wenn man bedenkt, daß eine einzige Maschine in einer einzigen Stunde genug leistet, um den Tagesbedarf einer Stadt von mehreren hunderttausend Einwohnern zu decken, so kann man sich ein Bild von der Leistung der modernen Technik machen.

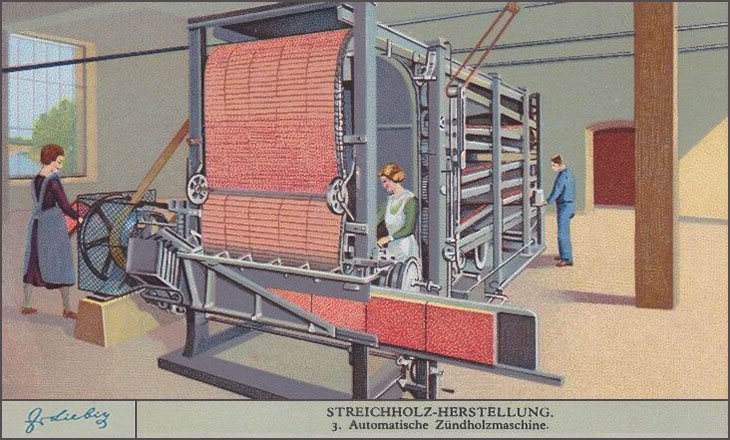

3. Automatische Zündholzmaschine

Nachdem die Hölzchen durch eine Trocken- und Poliertrommel gegangen sind, werden sie mit Anilinfarbe imprägniert und getrocknet, womit die Holzbearbeitung beendet ist.

Die mächtige, automatische Streichholz-Herstellungsmaschine, ein Wunder der modernen Technik, wird diese Hölzchen nun in Streichhölzer umwandeln. Die Hölzchen werden automatisch in eiserne Tragstäbe gestoßen, wobei zwischen jedem Hölzchen ein gewisser Abstand bleibt, damit diese sich nicht mehr berühren können; sie bilden zusammen eine endlose Kette. Die Hölzchen werden dann automatisch mit einem Drittel ihrer Länge in geschmolzenes Paraffin getaucht. Nach diesem Vorgang bringt die Maschine durch ein bewegliches Gestell die Hölzchen zum nächsten Behälter, mit einer gefärbten chemischen Mischung, in welche die Köpfe eingetaucht werden, die durch Reibung die Flammen ergeben. Nachdem die Hölzchen zum Trocknen einen längeren Weg innerhalb der Maschine zurückgelegt haben, werden sie aus den Tragstäben ausgestoßen und fallen in einen anderen Behälter.

Alle diese Arbeiten werden durch die Maschine automatisch ausgeführt. Die Kästen werden laufend durch eine Arbeiterin fortgebracht, wie wir es auf unserem Bilde sehen. Das in der Mitte stehende Mädchen hat das Holzdrahtmagazin ständig nachzufüllen, während der Arbeiter im Hintergrund die hier beschriebenen Vorgänge überwacht.

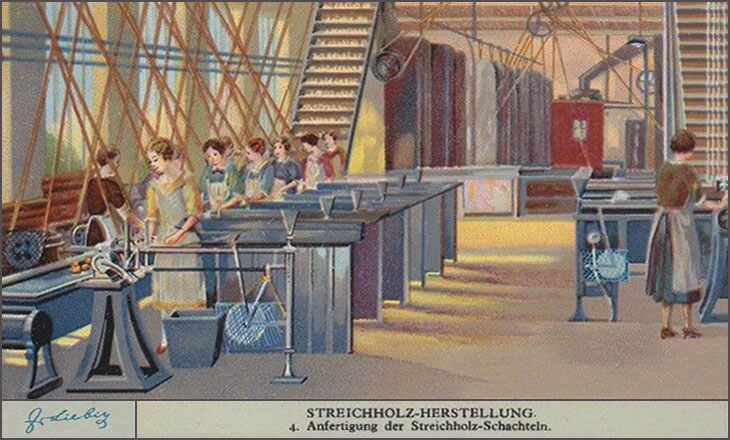

4. Anfertigung der Streichholz-Schachteln

Ursprünglich, zur Zeit als Phosphor-Streichhölzer, die Vorgänger unserer jetzigen Streichhölzer, noch gebraucht wurden,war die Herstellung sehr ungesund. 15 bis 25% der Arbeiter wurden nach gewisser Zeit von einer schweren Krankheit (Phosphornekrose) befallen. Im übrigen waren diese Streichhölzer auch für den Verbraucher nicht ungefährlich wegen des giftigen Phosphors und weil sie sich leicht und ohne besonders präparierte Reibefläche entzündeten. Gegen Ende des 19. Jahrhunderts hat ein Schwede diesem Übelstand abgeholfen durch die Erfindung des Sicherheits-Streichholzes, des sogenannten schwedischen Streichholzes. Dieses entzündet sich nur, wenn es gegen die mit einer dünnen chemischen Schicht bestrichenen äußeren zwei Schmalseiten der Streichholzschachtel reibt. Ohne die Schachtel ist das Sicherheitsstreichholz wertlos,da eines vom anderen abhängig ist.

Unser Bild zeigt einen Fabrikraum mit Maschinen zur Herstellung dieser Schachteln. Die dünnen Holzbänder, die wir bei der Schälmaschine besprochen haben, kommen jetzt zu den Maschinen. In diesen werden die Schachteln automatisch gefaltet und zusammengeklebt. Sie werden dann durch die Maschine auf ein endlos laufendes Band geworfen und zu den im Hintergrund sichtbaren Trocken-Apparaten gebracht. Von dort gelangen sie zu den Zusammenstoßmaschinen, wo sie auch gleichfalls etikettiert werden.

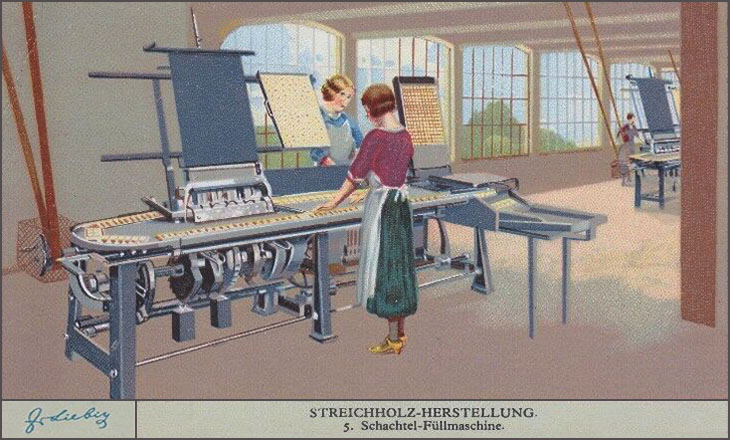

5. Die Schachtelfüllmaschine

Die auf unserem Bild abgebildete Füllmaschine wird von zwei Arbeiterinnen überwacht. Die Maschine übernimmt die die in Kästen herbeigetragenen fertiger Streichhölzer und füllt diese in die Schachteln, welche frei und lose auf einer endlosen Transportkette laufen, und zwar unterhalb der Füllapparate links, welche letztere aber wegen dem davor befindlichen Feuerschutzrahmen auf dem Bildchen fast unsichtbar sind. Je 4 Schachteln werden erfaßt und immer mit der gleichen Menge gefüllt. Die geschlossenen Schachteln werden automatisch in Kästen untergebracht, welche300 Schachteln fassen. Diese werden abgehoben und kommen zur Anstrichmaschine, um dort mit den Reibeflächen versehen zu werden.

Vor diesem letzten Arbeitsgang unterzieht man die Schachteln einer strengen Kontrolle, um sich zu vergewissern, ob alle Schachteln ordnungsmäßig geschlossen sind, da sonst die Gefahr einer Entzündung der Streichholzköpfe beim Auftragen der chemischen Schicht auf die Reibeflächen besteht. Stundenleistung dieser Maschine 5000 bis 6000 Schachteln.

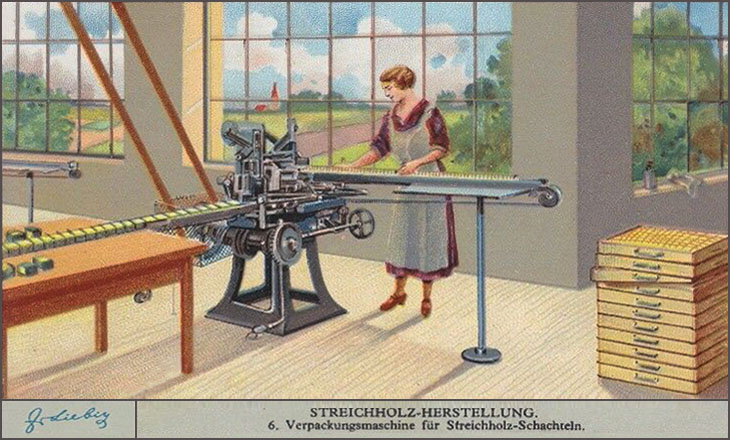

6. Verpackungsmaschine für Streichholz-Schachteln

Diese Maschine wird von nur einer einzigen Person bedient, welche die in Kästen herbeigetragenen Streichholz-Schachteln auf einen Transportriemen legt, die sie in die Maschine befördrt. Hier werden sie zu 10 oder 12 zusammengefaßt und in einer oberhalb der Maschine befindlichen Rolle ablaufendes Papier verpackt. Die Maschine beklebt das Paket zum Schluß noch automatisch mit Etiketten, worauf es verkaufsfertig die Maschine verläßt. Auch hier ist die Leistung eine gewaltige, es wird eine Stundenleistung von 2000 Paketen gearbeitet, d.h. jede zweite Sekunde ein Paket.

Angeschlossen ist noch eine Schreinerei, die die erforderlichen Versandkisten herstellt. Diese werden mit Ölpapier ausgeschlagen, zum Schutz gegen Feuchtigkeit. Für den Versand nach den Tropen sowie auf dem Seeweg werden die Kisten sogar mit dünnem Blech beschlagen, nicht nur um die Feuchtigkeit zurückzuhalten, sondern auch zum Schutz gegen Insekten und Nagetiere.

• Video zeigt, wie Streichhölzer heutzutage hergestellt werden

Dies & das

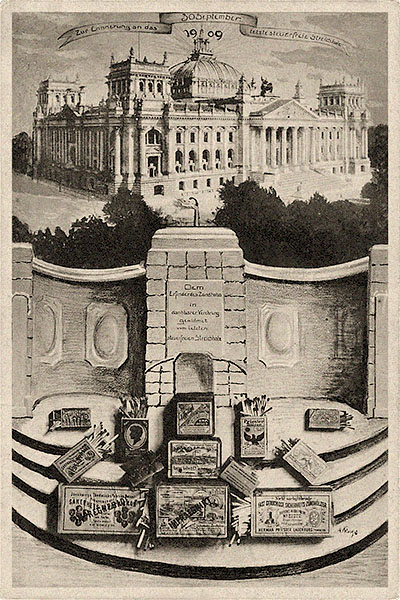

• Die Zündwarensteuer

Nachdem bereits 1906 die Reichstabaksteuer von 1879 um eine Fabriksteuer auf Zigaretten ergänzt worden war, beschloss der Reichstag des Deutschen Kaiserreiches am 15. Juli 1909 das „Deutsche Zündwarensteuergesetz“. Steuerpflichtig waren ab dem 01. Oktober 1909 Zündhölzer und Zündspäne.

In der Weimarer Republik wurde 1919 das Gesetz mehrmals zur Debatte gestellt. Am Ende aber dehnte man das Steuergesetz auch noch auf Feuersteine und Feuerzeuge aus. Abgeschafft wurde die Zündwarensteuer als sogenannte Bagatellsteuer erst 1981!

• Tag des Streichholzes

Der Tag des Streichholzes wird seit 2010 jährlich am 27. November begangen.

Er ist dem englischen Apotheker John Walker (1781-1859) gewidmet.

Am 27. November des Jahres 1826 machte Walker eine eher zufällig seine Entdeckung: Nach dem er in einem Topf mit chemischen Substanzen (einer Mischung aus Antimonsulfid, Potassiumchlorat, ein wenig Gummi und Wäschestärke) herumgemengt hatte, blieb auf dem benutzten Rührholz ein getrockneter Klumpen übrig. Beim Versuch, selbigen am rauen Fußboden abzustreifen, entzündete sich das Material. Er entwickelte seine Entdeckung weiter bis zur Verkaufsreife und veräußerte seine Streichhölzer in Zinndosen à 100 Stück. Einem Eintrag in einem seiner Handelsbücher ist zu entnehmen, dass er am 7. April 1827 die erste Dose mit Streichhölzern an einen Mr. John Hixon verkaufte.

Da John Walker seine Erfindung aber nicht patentieren ließ, machten ihm zahlreiche Nachahmer Urheberschaft wie Ruhm strittig und verdrängten ihn vom Markt.

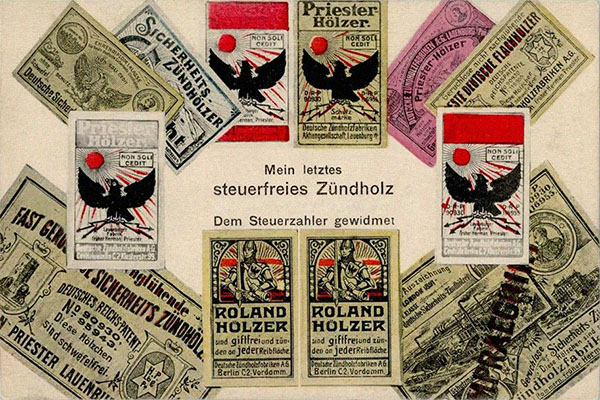

• Sammelobjekte

Das Sammeln von Streichholzschachteln, -etiketten und -briefchen wird ‚Phillumenie‘ genannt und die Sammler entsprechend ‚Phillumenisten‘ – was von selbigen frei übersetzt »Freunde des Lichts« bedeutet.

• Große & kleine Basteleien

Streichhölzer eignen sich nicht nur zum Entzünden einer Flamme, man kann mit ihnen auch wunderschön bauen und basteln.

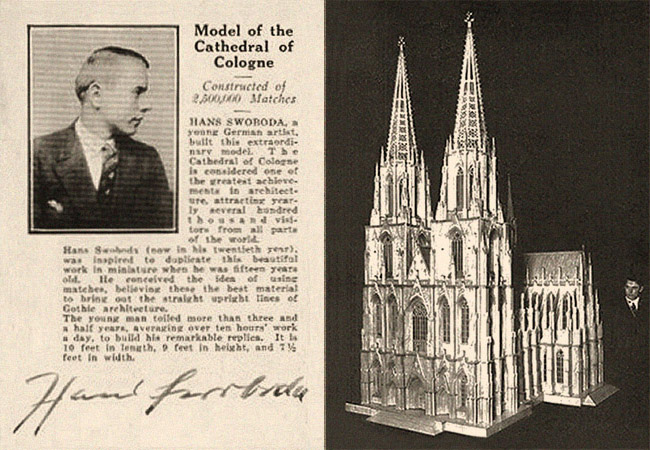

Anfang des 20. Jahrhunderts machten eine Reihe ‚Streichholz-Baumeister‘ Furore mit ihren, oft in jahrelanger geduldiger Feinarbeit erschaffenen Kunstwerken.

Das bemerkenswerteste Beispiel dieser Ära ist wohl der Nachbau des Kölner Doms aus 2 500 000 Streichhölzern .

(Länge 300 cm, Breite 210 cm, Höhe 270 cm)

Hans Swoboda (1910-2005) begann im Alter von 16 Jahren in seinem kleinen westfälischen Dorf mit dem Bau des Streichholzmodells des Doms allein anhand von Postkarten. Bei Fertigstellung war er 20 Jahre alt und sah den Dom im Original erstmals, als er sich das Visum für die USA in Köln abholte. Ein reicher US-amerikanische Geschäftsmann, namens Julius A. Baer, hatte ihn nämlich eingeladen, die Miniatur-Kathedrale in Ausstellungen in Amerika zu präsentieren. Im Februar 1930 reiste Hans per Dampfschiff von Bremen nach New York zu seiner ersten Ausstellung in den ‚Grand Central Art Galleries‘ und anschließend zu den Galerien aller Großstädte der USA.

Im Jahr 1936 wurde der Streichholzdom auch in Deutschland ausgestellt. In Kriegs- und Nachkriegszeit aber ging die Erinnerung an ihn unter bis er im Dezember 2014 in einem Keller im österreichischen St. Pölten durch Zufall wiederentdeckt wurde. Seit 2015 befindet er sich in der Obhut der Kölner Museen.

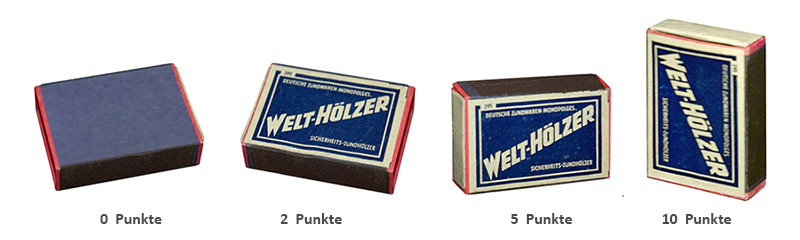

• Streichholzschachtel-Knobeln

Es ist noch keine 50 Jahhre her, da erfreute sich das Knobeln mit Streichholzschachteln großer Beliebtheit. Diese lustige kleine Pausen- oder Freizeitunterhaltung funktioniert folgendermaßen:

Die Schachtel wird am Tischrand so positioniert, dass eine Ecke etwas über die Kante hinaus ragt. Von unten her wird sie dann mit einem Finger in die Luft geschnippt, sodass sie möglichst wieder auf dem Tisch landet.

Je nach Landeposition erzielt man eine Punktebewertung (Rückseite = 0; Vordeseite = 2; querkant = 5; hochkant = 10) und Sieger ist, wer als erster 50 Punkte erreicht hat.

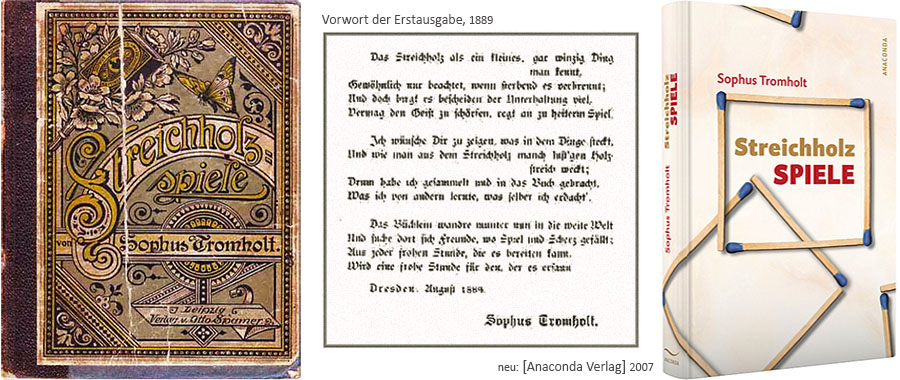

• Streichholzspiele

Ob daheim oder auf Reisen, ob allein oder zu zweit: Streichholzspiele sind ein unterhaltsamer Zeitvertreib für Kinder und Erwachsene. Die Streichholzspiele stammen ursprünglich aus China und wurden dort meist mit Stöcken oder anderen langen Gegenständen gespielt. Sie machen viel Spaß, schulen die Vorstellungskraft und fördern nebenbei logisches Denken, Kreativität und Konzentration.

Es gibt zwei Spielvarianten:

(a) Aus einer geometrischen Figur soll eine andere gemacht werden, indem man ein oder mehrere Streichhölzer wegnimmt, dazu- oder an eine andere Stelle legt.

(b) Eine falsche mathematische Gleichung soll durch das Umlegen eines Streichholzes korrigiert werden. Die Zahlen können entweder arabische oder römischen Ziffern dargestellt sein .

Sind Kinder im Spiel empfiehlt sich,

als Bastelbedarf erhältliche Hölzchen im Streichholzformat zu besorgen.

![Stahlstich: Schälmaschine - 1896 [Brockhaus]](https://i2.wp.com/berufe-dieser-welt.de/wp-content/uploads/2019/09/Streichholzmacher-1896-Holzschälmaschine-Brockhaus.jpg?ssl=1)