Der Glasbläser ist ein Handwerker, der Gegenstände aus Glas herstellt.

Aus erhitzten Glasstäben formt er Gebrauchsgefäße,

Figuren, Perlen und dekorativen Objekten (z.B. Christbaumschmuck),

wie auch Glasteile für Thermometer, Instrumente und Apparate,

sowie Laborgefäße und Leuchtreklame.

Ab dem ausgehenden Mittelalter benutzten Glasbläser auch Öllampen mit Blasebalg zum Erhitzen der Glasstäbe, um aus dem erweichten Glas allerlei Objekte zu formen. Daher überliefert ist die Bezeichnung ‘Glasblasen vor der Lampe’. In Italien hatte man im 17. Jahrhundert diese Technik schon bis zur Meisterschaft entwickelt. Die Öllampen sind zwar längst durch Gas(gebläse)brenner ersetzt worden, aber der Name hat sich erhalten.

Berufsbezeichnungen

Glasbläser, Glasbläserin

in anderen Sprachen

| Albanisch: | ventilator qelqi |

| Bulgarisch: | Стъклодухач |

| Dänisch: | glaspusteren |

| Englisch: | glassblower |

| Esperanto: | Vitralo |

| Finnisch: | lasinpuhaltaja |

| Französisch: | souffleur de verre |

| Griechisch: | υαλοποιός |

| Isländisch: | Glerblásari |

| Italienisch: | soffiatore del vetro |

| Latein: | vitrearius |

| Niederländisch: | glasblazer |

| Norwegisch: | glassblåser |

| Polnisch: | dmuchacz, dmuchaszkła |

| Portugiesisch: | Soprador de vidro |

| Rumänisch: | suflător de sticlă, sticlar |

| Russisch: | стеклодув |

| Schwedisch: | glasblåsare |

| Slowakisch: | sklár |

| Slowenisch: | steklopihač |

| Spanisch: | vidriero |

| Tschechisch: | foukač, sklář |

| Türkisch: | cam üfleyicisi, cam ustası |

| Ungarisch: | üvegfúvó |

Berufsfamilie: Glasarbeit

Spezialisierungen: Baumschmuckbläser, Glasgestalter, Glasmurmelbläser, Glasschleifer

Thermometerbläser, Glasapparatebauer (früher: Glasinstrumentenmacher), Neonglasbläser,

Glasbläser für Augenprothetik (Ocularist), Tieraugenformer

verwandte Berufe: Glasmacher, Glaser

Zunftwappen

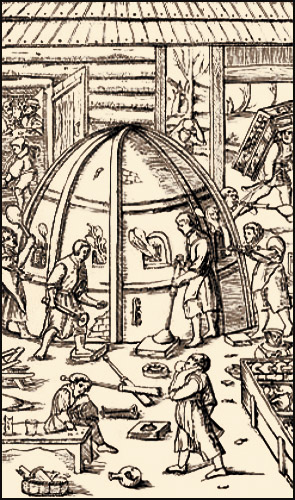

Nicht überall waren die Glasbläser in Zünften zusammengeschlossen, da die Glashütten oft zu verstreut waren.

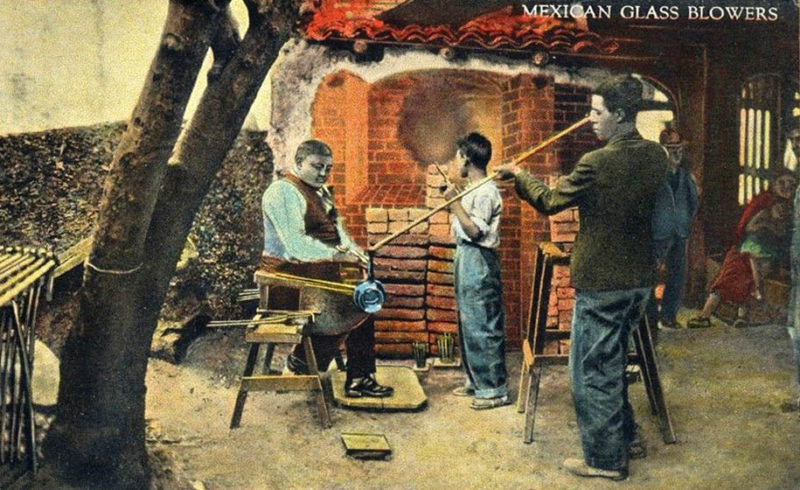

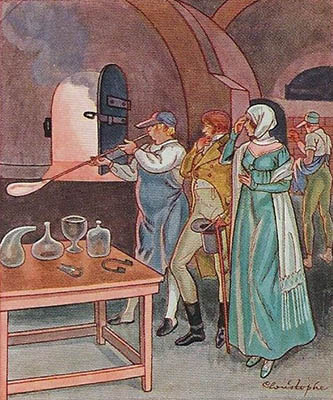

Die Arbeit der Glasbläser

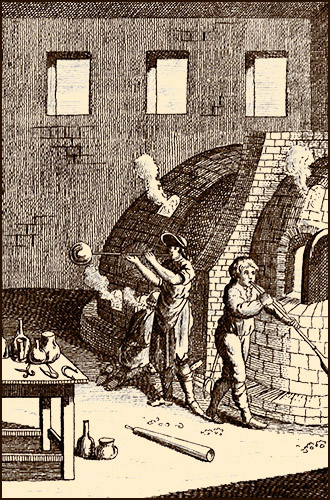

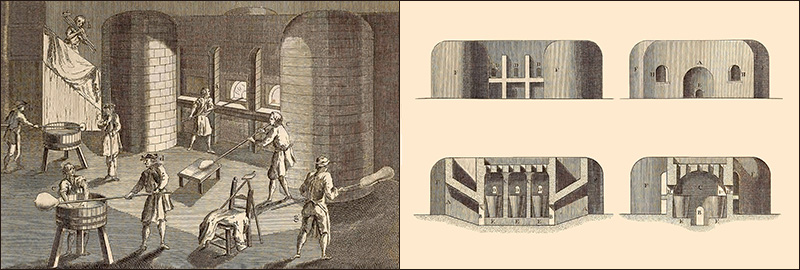

„Glas wird aus Quarzsand, Kalk, Soda und verschiedenen Zusätzen zur Läuterung und Entfärbung hergestellt. Um dieses genau auszuwiegende Gemenge schmelzen zu können, wird eine Temperatur von über 1480 Grad Celsius benötigt; die Verarbeitungstemperatur beträgt 1100 bis 1200 Grad Celsius.

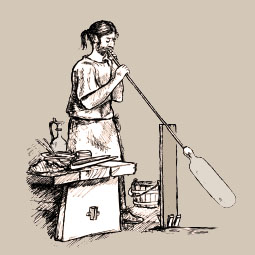

Die Technologie und auch die Glasmacherwerkzeuge haben sich im Laufe der Jahrhunderte kaum verändert. Der Chemiker Johann Kunkel gab 1678 das Werk ‘Ars Vitraria Experimentalis‘ heraus. Die darin abgebildeten Werkzeuge werden in fast gleicher Form heute noch verwendet: “Die Glas-Schere … damit man das überflüssige Glas abschneidet” und “das Blaß-Rohr der Glasmacher, an einem Theil mit Holtz umgeben, wegen der Hitze, damit man desto leichter mit solchen hantieren könne.” Dieses ‘Blas-Rohr’, die sog. Glasmacherpfeife, ist bis heute das wichtigste Arbeitsinstrument des Glasmachers. Das etwa eineinhalb Meter lange Eisenrohr, mit dem sich vielfältigen Hohlkörper blasen lassen, kam erst nach der Zeitenwende in Gebrauch.

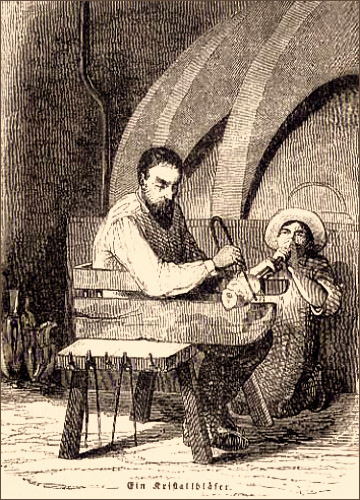

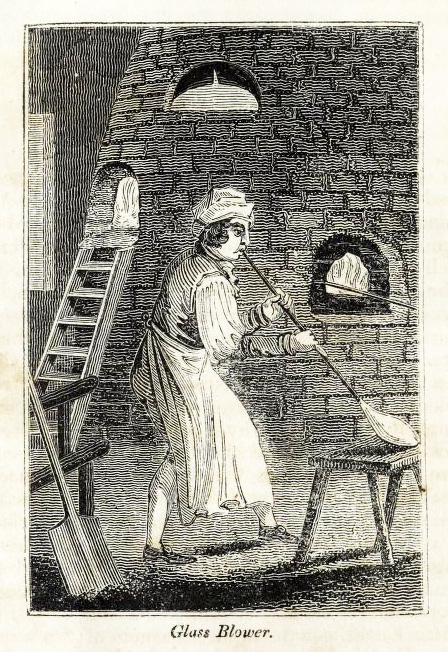

Die Mundglasmacher werden bis auf den heutigen Tag diejenigen genannt, die unmittelbar an den Hafenöfen der Glasfabriken arbeiten. Als Glasbläser galten jene, die vorgefertigte Glasröhren vor der Flamme des Bunsenbrenners zu zierlichen Glasgegenständen weiterbearbeiten.

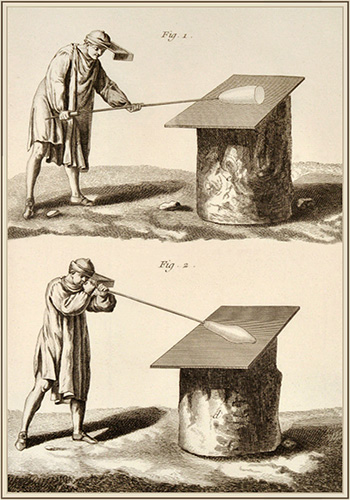

Der Arbeitsvorgang

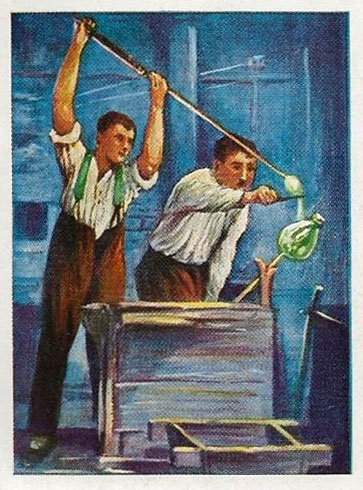

Die Verarbeitung der zähflüssigen Glasmasse erfolgt seit altersher unmittelbar an den Hafenöfen. Der Glasmacher ‚taucht seine Pfeife in den Glashafen, dreht sie langsam um und entnimmt etwas Glas, das wie ein zäher und leimartiger Saft in Form einer Kugel an der Pfeife haften bleibt. Er nimmt aber nur so viel Glas, wie zu der gewünschten Form nötig ist, drückt es auf den Marmor und rollt es hin und her, damit es sich binde, und bläst es dann an der Pfeife in Form einer Blase auf …‘ – so beschrieb im 16. Jahrhundert Georg Agricola die Kunst des Glasmachens, und nicht anders bietet sich das Bild dar, das sich in der Gegenwart an den Hafenöfen in den Glasfabriken zeigt.

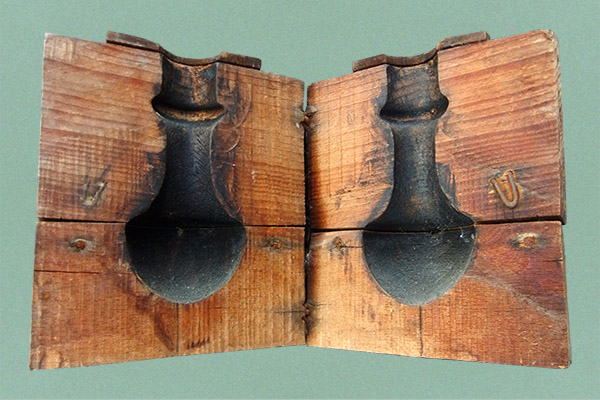

Was nach Agricola ‚in Form einer Blase‘ entsteht, nennt der Fachmann heute K ü l b e l . Beim ständigen Drehen der Pfeife in einer Eisen- oder Holzform wird das Külbel zum gewünschten Gegenstand ausgeblasen. Ist das Glas erstarrt, wird der Körper herausgenommen, von der Pfeife abgetrennt und der Henkel angesetzt. Danach schneidet man mit der Rundschere das überflüssige Glas am Rand ab. In einem 21 Meter langen Kühltunnel wird der Glaskörper innerhalb von zwei Stunden langsam auf die Raumtemperatur abgekühlt, um thermische Spannungen zu vermeiden. Anschließend erfolgt das Beschleifen, Bemalen oder Gravieren der Rohlinge, wie das unveredelte Glas genannt wird.‚“

[Bernd Wurlitzer: Historische Werkstätten, Verlag Die Wirtschaft Berlin, 1989]

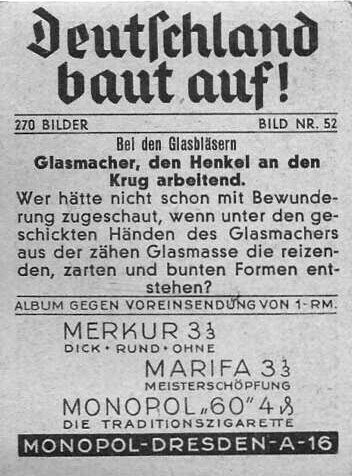

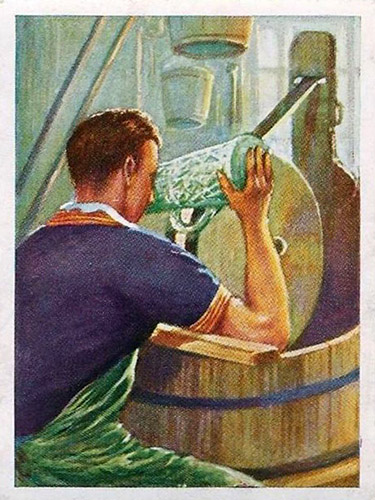

Bei den Glasbläsern

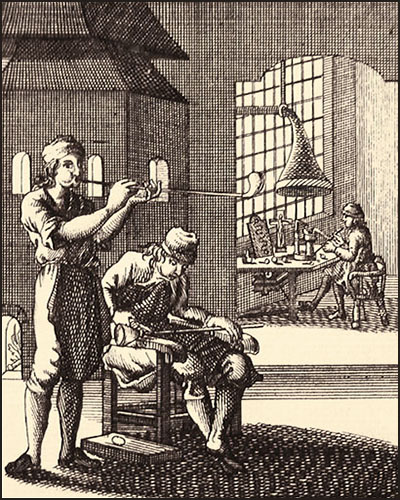

„Glasmacher, den Henkel an den Krug arbeitend.

Wer hätte nicht schon mit Bewunderung zugeschaut, wenn unter den geschickten Händen des Glasmachers aus der zähen Glasmasse die reizenden, zarten und bunten Formen entstehen?“

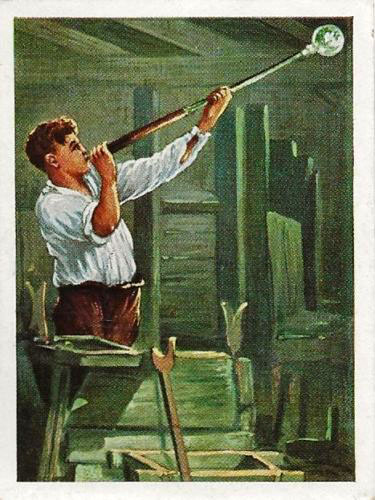

„Glasmacher, das ‚Külbel‘ blasend.

Die Grundform aller Hohlgefäße ist der mit der Pfeife aus der flüssigen Glasmasse geblasene Kolben, der dann durch verschiedene Behandlung in die gewünschte Form gebracht wird, in der er dann erstarrt.“

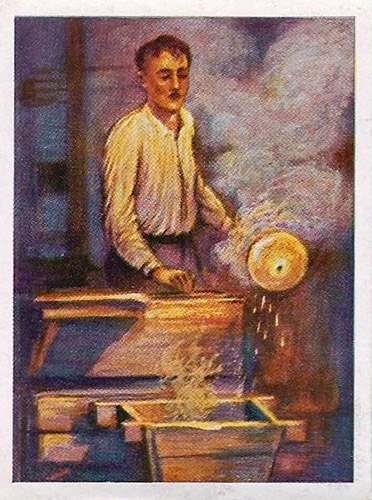

„Herstellung von Überfangglas.

Für den Laien wirkt der Glasmancher fast wie ein Zauberer. Geheimnisvoll dampft die Glaskugel, von der er gleich einen Teil abschneiden wird, um eine Kuppel herzustellen.„

„Glasschleifer bei der Arbeit.

Während in billige Glassorten die Verzierungen eingepreßt werden, schmückt man die Kristallgläser durch die Schliffe über dem Schleifstein.“

Werkzeuge, Utensilien & Hilfsmittel

- Gebläse (Blasebalg, Wassertrommel-, Wasserstrahl-, Kolben- oder Zentrifugalgebläse)

- Gebläselampe (Öllampe mit kl. Blasebalg, Gasgebläsebrenner)

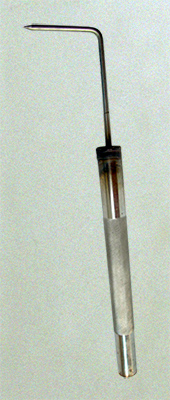

- Glasschere, Glasmesser, Glasschneider

- Kohle-, Grafit- oder Metallauftreiber

- eiserne Strukturzangen, Pinzetten, Piekser, Dorne u.ä.

- Marmorplatte oder Eisenblech

- Drehbank

- Holzgabeln

- Holz- oder Gußformen

- Kork- und Gummistopfen in verschiedenen Größen (zum Verschließen von Rohrenden)

- Schale mit Sand (zum Ablegen der heißen Glasteile)

- Glasrohlinge (Glasstäbe und Glasröhren)

- Glasmacherpfeife (ggf. auch Blasschlauch)

- Hafenofen (sog. Glashafen) oder anderer Schmelzofen

- Schutzbrille und Schutzhandschuhe

Die Glasarten

Aus den Grundstoffen Kalk, Soda und Quarzsand entstehen unter Zugabe diverser Zusätze verschiedene Glassorten.

- Natronglas, auch Thüringer Glas (leicht schmelzbar)

- Bleiglas, auch Flintglas (leicht schmelzbar)

- Kaliglas, auch Böhmisches Glas (schwer schmelzbar)

- Jenenser Normalglas (Natron 14,5%, Kalk 7%, Thonerde 2,5%, Zinkoxyd 7%, Kieselsäure 67%, Borsäure 2%)

- Uranglas