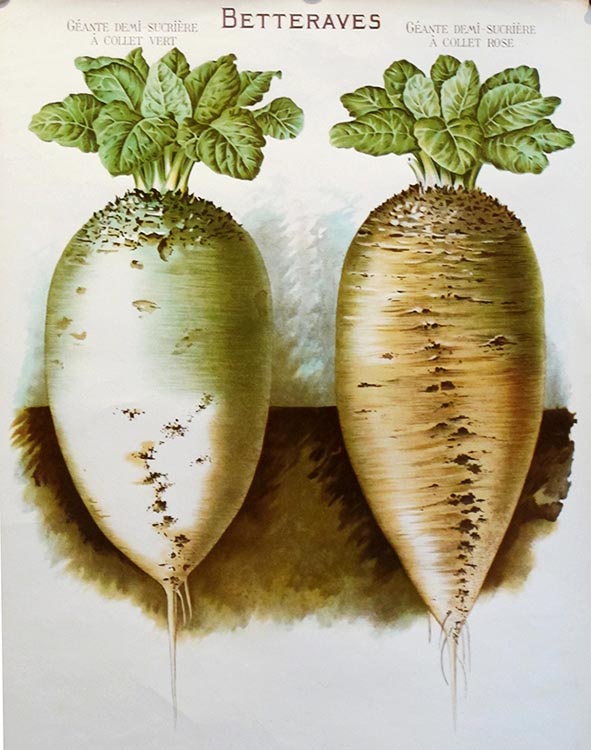

Zuckerrüben – Anbau und Verarbeitung

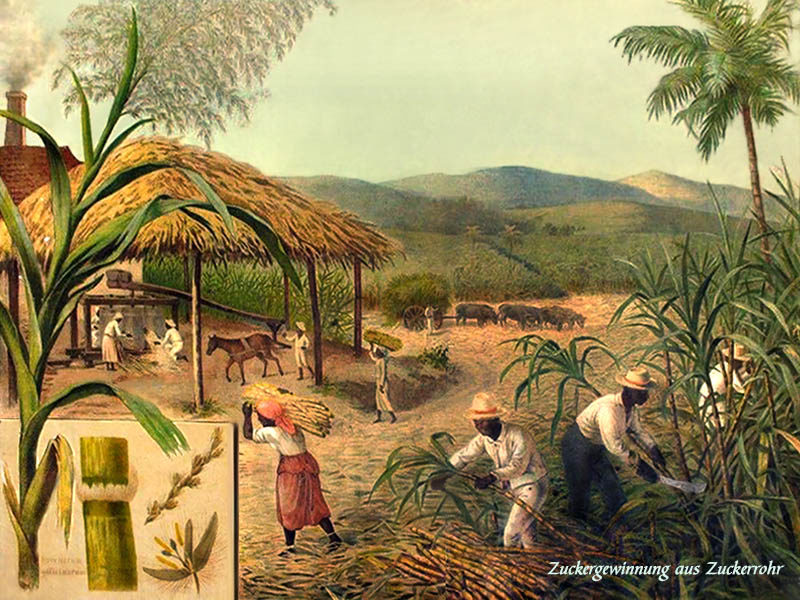

1747 entdeckte Andreas Sigismund Margraf den Zucker in der Runkelrübe. Er fand heraus, dass Rübenzucker und Rohrzucker identisch sind. Sein Schüler Franz Carl Achard überzeugte den König davon, dass es den Staat günstiger käme, selber Zucker zu gewinnen, anstatt den Zucker aus den Kolonien importieren zu müssen. Er erhält Geld vom König und eröffnet in Schlesien um 1800 die erste Rübenzuckerfabrik.

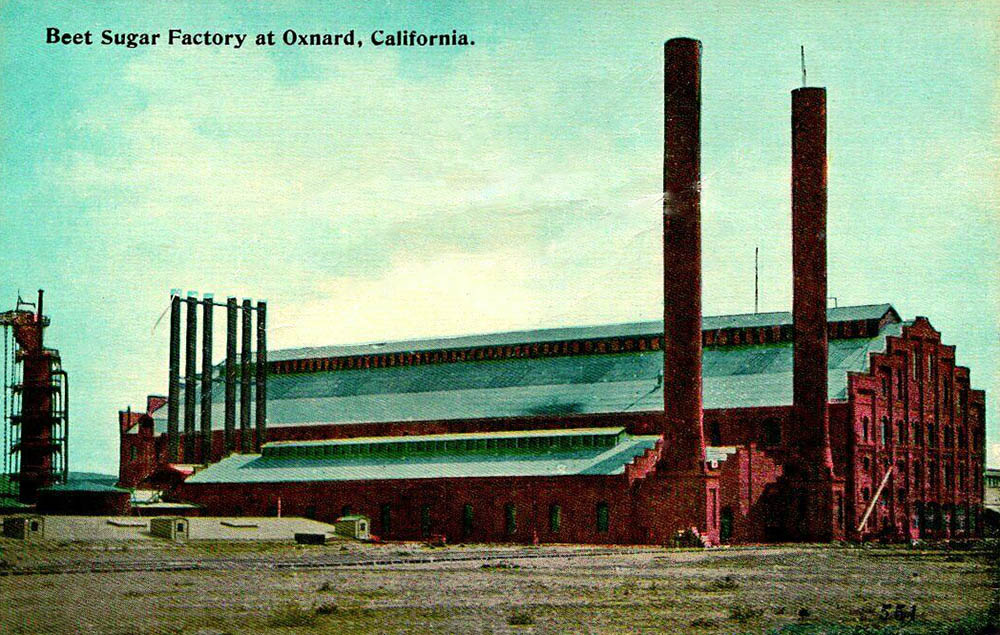

„Achard hatte im März 1802 mit der Verarbeitung einer täglichen Rübenmenge von 3,5 t begonnen. Bis zu 4000 Mal so viel bewältigen heute Großbetriebe, die täglich von knapp 5000 bis zu 14000 t Rüben verarbeiten, die meisten Fabriken verarbeiten 5000 bis 8000 t pro Tag. Bis zu 70% der Rüben kommen auf den Landstraßen zur Fabrik – also liegen die Verkehrsprobleme auf der Hand: Denn neben den Rüben müssen Schnitzel, Melasse, Heizöl, Kohle, Kalkstein und schließlich bis zu 2000 t Zucker am Tag transportiert werden. Dies entspricht dem täglichen Frachtverkehr eines Güterbahnhofs.“

(aus: Zucker-Museum Berlin, 1989 – Hrsg.Hubert Olbrich)

Die Ernte der Zuckerrübe

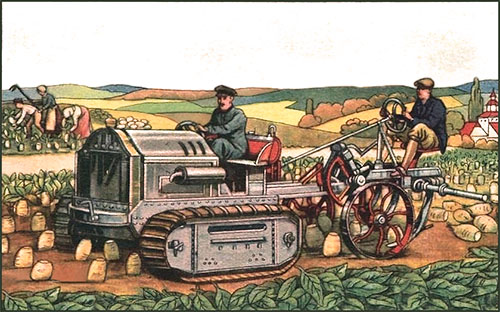

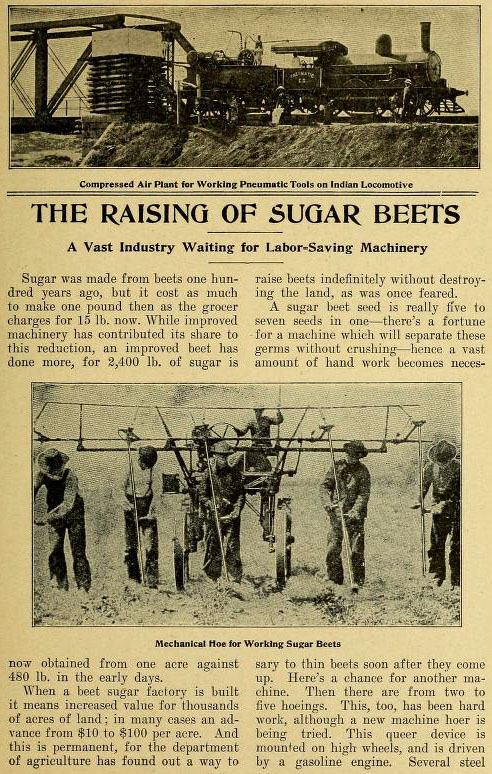

Die Zuckerrübenernte beginnt im Herbst und dauerte früher mehrere Monate. In den modernen Zeiten werden die Rüben mit einem Rübenroder vom Feld geerntet.

Die Ernte der Zuckerrübe erfolgt in der Regel in mehreren Schritten und erfordert spezialisierte Maschinen und Ausrüstungen.

- Reifebestimmung: Die Ernte beginnt, wenn die Zuckerrüben ihre maximale Zuckerkonzentration erreicht haben. Dies geschieht normalerweise im Spätsommer oder Herbst, je nach geografischer Lage und Sorte der Rüben.

- Mähen oder Roden: Es gibt zwei Hauptmethoden, um Zuckerrüben zu ernten:

- Mähen: Dies ist die gebräuchlichste Methode, bei der die Blätter der Rüben oberirdisch abgeschnitten werden, und die Rüben mit ihren Wurzeln im Boden verbleiben. Dies ermöglicht es den Rüben, weiterhin Nährstoffe aus dem Boden aufzunehmen und sie vor Frost zu schützen.

- Rodung: Bei dieser Methode werden die Rüben vollständig aus dem Boden gezogen und von den Blättern getrennt. Dies kann zu einer schnelleren Ernte führen, aber die Rüben müssen dann schnell verarbeitet werden.

- Laden und Transport: Die geernteten Rüben werden auf spezielle Erntemaschinen geladen und entweder in Anhängern oder Lastwagen transportiert.

- Reinigung: Die Rüben werden in der Regel vor der Lagerung oder Verarbeitung gereinigt, um Erde und Verunreinigungen zu entfernen. Dies geschieht oft auf dem Feld oder in einer Verarbeitungsanlage.

- Lagerung: Die gereinigten Zuckerrüben werden in speziellen Lagereinrichtungen, wie Silos oder Bunkern, gelagert. Die Lagerung ermöglicht es, die Rüben über einen längeren Zeitraum zu halten, bis sie zur Zuckerproduktion verwendet werden.

Der Ernteprozess erfordert sorgfältige Planung und Überwachung, um sicherzustellen, dass die Zuckerrüben in bestmöglichem Zustand geerntet und gelagert werden, um die Qualität und Ausbeute der Produkte zu maximieren.

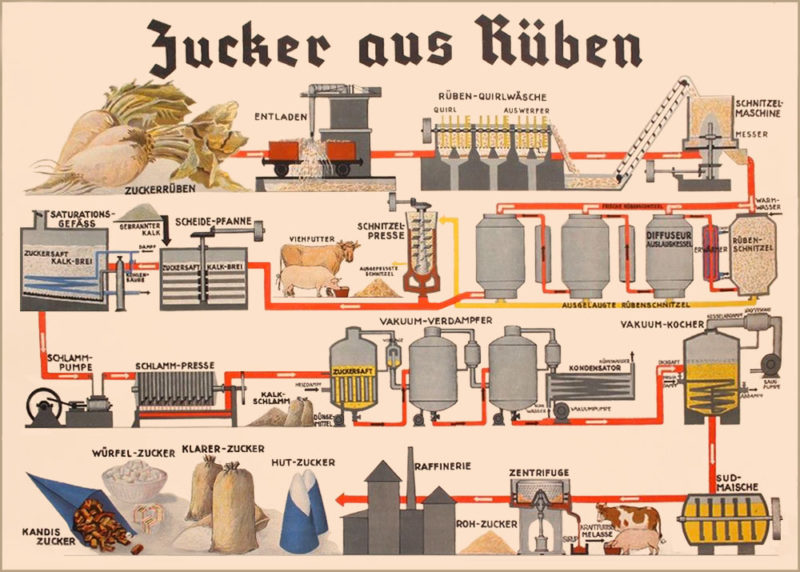

Der Prozess der Rübenzuckergewinnung

Der Arbeitsablauf in der Zuckerfabrik

„Der Arbeitsablauf in der Zuckerfabrik verfolgt zwei Ziele:

1.) Die Konzentration des Roh- bzw. Dünnsaftes zum Dicksaft bis zur kristallhaltigen Füllmasse und Kristallabtrennung; 2.) die Entfernung der die Kristallisation beeinträchtigenden Nichtzuckerstoffe.

Die Verarbeitung der Rüben beginnt mit der Rübenwäsche in einem Trog, in dem Rührarme an rotierender Achse die Rüben bewegen. Die gereinigten Rüben gelangen dann über die Waage und den Vorratsbunker zu den kreisenden Messern der Schneidmaschinen. Im Laufe der Jahrzehnte erprobte man Schnitzelmesser mit verschiedenem Profil und Schliff. Achards Reibe und Walzenpresse wurden abgelöst durch Spindelpresse, Mazerationsbatterie, Diffusionsverfahren im periodischen Betrieb oder in kontinuierlich arbeitenden Anlagen – bis hin zum Extraktionsturm.

Durch die feine Schnitzelung wird jedoch nur ein Teil der Rübenzellen freigelegt; aus dem unverletzten Zellgewebe muß der Zucker durch einen Extraktionsvorgang gewonnen werden, und zwar möglichst vollständig, ohne daß dabei zu viele Nichtzuckerstoffe den Rohsaft belasten. das erreicht man in der Praxis mit entgegenströmendem, heißem Wasser. Die erschöpften Schnitzel werden abgepreßt. Sie stellen frisch oder getrocknet ein gutes Viehfutter dar. Vielfach werden sie melassiert und pelletiert.

Der Rohsaft, der nicht nur Saccharose, sondern auch andere lösliche oder kolloide Substanzen enthält, wird durch Kalkung und Karbonatation gereinigt: ‚Nichtzuckerstoffe‘ werden durch Zusatz von Kalkmilch ausgeschieden, überschüssiger Kalk durch Einleitung von Kohlendioxid als Schlamm niedergeschlagen und dieser abfiltriert. Aus dem trüben, grau-schwarzen Rohsaft wird auf diese Weise klarer, goldgelber Dünnsaft. Dieser Dünnsaft wird zu Dicksaft eingedampft. Das geschieht in Mehrstufen-Verdampfern, die aus Behältern mit aufeinander abgestimmten Heizkörpern bestehen. Der erste Köroer wird mit Abdampf beheizt, die folgenden mit Brüden des jeweils vorgeschalteten, wobei durch entsprechenden Druckabfall (Vakuum) die sich ergebende Temepraturabnahme in der Behälterfolge kompensiert und dabei ein jeweils niedrigerer Siedepunkt erreicht wird.

Der Dicksaft ist ein Sirup mit 60% Zuckergehalt. Er wird in der Kochstation so lange gekocht, bis eine bestimmte Übersättigung der Saccharose erreicht und die Kristallisation eingeleitet wird. Wenn die gewünschte Kristallgröße und -menge erreicht ist, wird die Füllmasse, wie man das fertige Kristall-Sirup-Gemisch nennt, in Mischtrögen langsam abkühlt, die man Sudmaischen oder Kühlkristallisatoren nennt. Während die Schneckenrüher die Füllmasse in Bewegung halten, können die Zuckerkristalle während der Temepraturabsenkung noch etwas wachsen. In Zentrifugen werden die Zuckerkristalle vom Muttersirup abgetrennt und durch Wasser oder Dampf vom Sirupfilm befreit. Da der erste Ablauf noch viel Zucker enthält, wird er nochmals eingedampft, kristallisiert und zentrifugiert. Bevor der Zucker die Fabrik verläßt, wird er abgekühlt, getrocknet und gesichtet, d.h. gesiebt.

Besonders reiner, weißer Zucker bester Qualität, der bestimmten Anforderungen an die Reinheit zu entsprechen hat, wird in einem gesonderten Arbeitsgang hergestellt. Dabei wird aufgelöster Zucker filtriert, mit verschiedenen Reagenzien gereinigt oder entfärbt, um ein Produkt von über 99,9% reiner Saccharose zu erhalten: Raffinade.“

(aus: Zucker-Museum Berlin, 1989 – Hrsg.Hubert Olbrich)

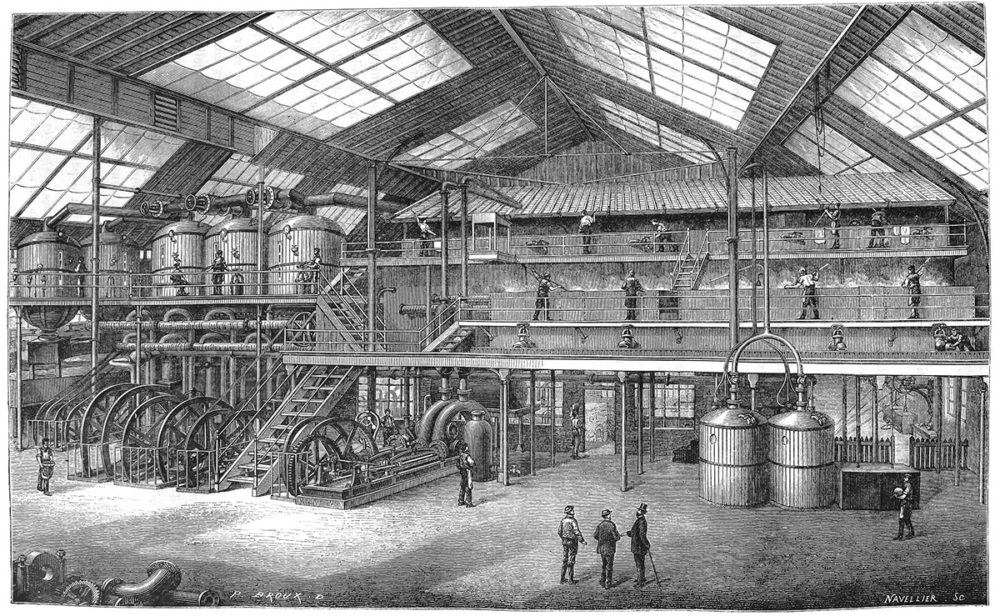

frühere Herstellung

„[…] Für die Reinigung der Rüben leitete man das Wasser aus dem Brunnen in einen Holzkasten, der zu dreiviertel mit vorgeputzten Rüben gefüllt wurde. Zum Zerkleinern der Rüben diente eine Kartoffelschneidemaschine ‚mit im Zickzack gewundenen Messern‘. Das Auspressen des Saftes besorgte ein Walzwerk, eine Rolle, die auf langer Bahn hin und her bewegt werden mußte. Ein System, das an alte Obst- udn Weinpressen erinnert. Zum Reinigen des so gewonnenen Rübensaftes verwendete Achard Schwefelsäure, die er anfangs mit kalkreicher Holzasche, später mit gebranntem Kalk oder Kreide neutralisierte. Der filtrierte Saft kam zur Klärung in einen der drei Klärkessel. Die Konzentration erfolgte in einem der sechs ‚Einsiedekessel‘. […]“

(aus: Zucker-Museum Berlin, 1989 – Hrsg.Hubert Olbrich)

Lektüre

Film

Fabrication du sucre, Frankreich 1930

Klicken Sie auf den unteren Button, um den Inhalt von player.ina.fr zu laden.