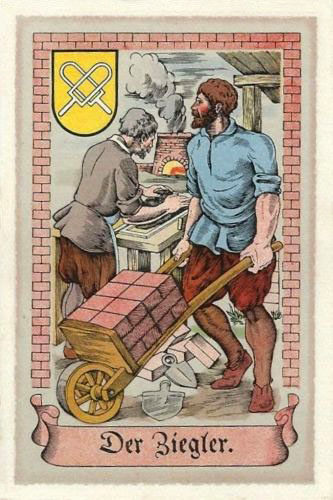

Ziegler und Zieglerin

Die Ziegler stellen die Mauerziegel aus Ton, Sand und anderen Erdbestandteilen mit Hilfe von Formen her. Sie müssen immer die gleiche Größe haben, damit man sie neben- und übereinanderschichten kann. Heutzutage stellt man die Ziegel mit einer Maschine her. Auch haben sie zur besseren Isolierung Löcher oder ein Gittermuster. Es gibt jedoch auch Schmuckziegel, die mit einen ornamentalen Relief versehen sind.

Berufsbezeichnungen

Ziegler, Ziegelmacher, Ziegelarbeiter, Ziegelbrenner, Ziegelmeister

veraltet: ziegelmecher, zigeler, cegeler, tegeler, teygeler, Zeygeller

Ziegler in anderen Sprachen

Bitte hier aufklappen >>

| Albanisch: | djegës me tulla |

| Bulgarisch: | Тухлена горелка |

| Dänisch: | murbrænder |

| Englisch: | brick burner, brickmaker, brick-firer |

| Esperanto: | brikbrulilo |

| Estnisch: | Telliskivipõleti |

| Finnisch: | Tiilipoltin |

| Französisch: | brûleur à briques |

| Griechisch: | Καυστήρας τούβλου |

| Irisch: | Dóire bríce |

| Isländisch: | Múrsteinsbrennari |

| Italienisch: | Bruciatore di mattoni |

| Kroatisch: | plamenik od opeke |

| Latein: | laterifex |

| Niederländisch: | Steenbrander |

| Norwegisch: | Mursteinbrenner |

| Polnisch: | Palnik ceglany |

| Portugiesisch: | Queimador de tijolo |

| Rumänisch: | Arzător de cărămidă |

| Russisch: | Горелка для кирпича |

| Schwedisch: | Tegelbrännare |

| Slowakisch: | Tehlový horák |

| Slowenisch: | Gorilnik opeke |

| Spanisch: | Quemador de ladrillos |

| Tschechisch: | Cihlový hořák |

| Türkisch: | Tuğla yakıcı |

| Ungarisch: | Téglaégő |

Berufsfamilie: Handwerker

Spezialisierung: Dachziegelmacher

verwandte Berufe: Dachdecker

Die Ziegel und das Ziegelmaterial

„Ziegel (Backsteine) und Ziegelbereitung. Unter Ziegel versieht man aus einem Gemenge von Lehm und Sand geformte und im Feuer hart gebrannte Steine, die zum Gemäuer der Gebäude, zur Dachbedeckung, auch zum Austäfeln der Fußböden gebraucht werden. Die Geschichte der Ziegelbereitung ist folgende: In Babylon und in Ägypten wurden die Ziegel von Lehm oder Erde, worunter Stroh gemischt war, bereitet und entweder an der Luft getrocknet, oder in besonders dazu eingerichteten Feuerstätten gebrannt. Die Luft-Ziegel konnten in Ägypten gute Anwendung finden, weil es daselbst nicht regnete; in Palästina waren die Ziegel meist gebrannt. Auch Troja war von Ziegeln erbaut, und Hermes und Apollon werden in der Mythe bei der Erbauung als Ziegel streichend geschildert. Die Größe der babylonischen Ziegel beträgt 1 Fuß im Quadrat und 5 Zoll dick. In Ägypten sind noch mehrere Pyramiden, in Babylon Ruinen von Türmen und Mauern von Ziegeln gebaut übrig. Die Griechen hatten zweierlei Ziegel: Pentadoron, welcher 5 Querhände im Quadrat, und Tetradoron, welcher deren 4 hielt; die Dicke war unbedeutend und sie waren kaum stärker, als unsere Dachziegel; diese brauchte man zu Privat-, jene zu öffentlichen Gebäuden. Diese Ziegel verfertigte man aus Lehm, den man mit Sand vermischt hatte, und je länger sie getrocknet hatten, für desto besser galten sie; um gut zu sein, mußten sie 2 Jahre vor dem Gebrauch gestrichen sein. Neben diesen gedörrten Ziegeln brauchte man auch gebrannte, bei welchen man den Lehm mit gestoßnem Tufstein vermischte. Bei den Römern kam der Gebrauch der Ziegel zur Zeit der Republik auf und sie wurden unter den Kaisern das hauptsächlichste Baumaterial. Man bediente sich ihrer besonders zu Wohnhäusern und bei öffentlichen Bauten zum Wölben und zum Ausbau. Die Ziegel der Römer hießen Lydia; sie waren 1 1/2 Fuß lang und 1 Fuß breit und von gleicher Dicke, wie die griechischen, deren Verfertigungsart auch die der römischen war. Bei beiden Völkern finden sich auch Halbziegel, welche die Hälfte des Maßes der gewöhnlichen hatten und in den Mauern an den Ecken oder bei den verschiedenen Anhängen der Ziegelreihen abwechselnd mit ganzen Ziegeln gelegt wurden, so dass die Brüche der Steine nicht über einander kamen. Außer diesen Halbziegeln hatten die Römer noch andere kleine Ziegel, welche 8 Zoll lang waren und zur Unterstützung des schwebenden Fußbodens in Bädern und in den kleinen Kanälen gebraucht wurden. Statt der Dachziegel hatten die Griechen dünne marmorne Platten, deren Erfinder der Bildhauer Byzes aus Naxos (um die Mitte des 6. Jahrhunderts v. Chr.) gewesen sein soll; später nahmen sie auch Lehmziegel dazu, deren Länge bald 2 Fuß im Quadrat, teils nur 1 1/2 Fuß war; andere hatten auf beiden Seiten einen erhabenen Rand; auch Hohlziegel, teils um die Fugen der Tegulae zu schließen, teils zu ganzen Dächern, wie sie jetzt noch gebräuchlich sind, hatte man in der alten Zeit. Außer den marmornen und aus Ton gebrannten Ziegeln gab es auch bronzene, die mitunter vergoldet waren. Im Mittelalter waren die Ziegel nur zu Privatgebäuden gewöhnlich, zu Kirchen brauchte man Quadersteine, und nur in Ländern, wo letztere seltener waren, wie in Niederdeutschland, wurden auch Kirchen von Ziegeln gebaut. Doch finden sich auch Türme von Ziegeln gebaut, wo kein Mangel an Bruchsteinen ist. Die Ziegel damaliger Zeit haben eine besondere Festigkeit, größere, als die neuern Ziegel meist besitzen.„

[…]

3) Das Ziegelmaterial. Das hauptsächlichste Material, von dessen Güte vornehmlich die der Ziegelware abhängt, ist der Ton oder Lehm. Nicht jeder Ton taugt zu Ziegelwaren, doch lässt sich vieler, der dazu an sich nicht taugt, durch eine erforderliche Zubereitung brauchbar machen. Ton, welcher von Natur die eigentliche Mischung zum Ziegelgute hat, ist, ohne Rücksicht auf die verschiedene Farbe, auf welche nichts oder nur wenig ankommt, durch folgende Zeichen zu erkennen. In seinem natürlichen Lager lässt er sich mit der Haue etwas schwer abhauen, ohne abzubröckeln, zeigt sich auf dem Hiebe glatt und glänzend, ist, etwas angefeuchtet, zähe und hat viel Zusammenhang, lässt sich nach allen Richtungen kneten, ohne aufzubersten, stark biegen, ehe er bricht, und zieht sich, bevor er, in gerader Richtung ausgedehnt reißt, erst etwas in die Länge, färbt auch bei der Bearbeitung die Hände stark. Solcher Lehm hat gewöhnlich eine rötliche oder graugelbliche Farbe und besteht aus Tonerde und Kieselerde, mit einer Beimengung von einem Viertel, höchstens einem Drittel, feinem, abschlämmbarem Sand. Seine Farbe erhält er durch Eisenoxyd. Solchen Ziegelton findet man aber selten, gewöhnlich ist er entweder zu fett oder zu mager, oder zu sehr mit fremdartigen Teilen durchmengt, also nicht sofort zur Bereitung von Ziegeln geeignet. Der zu fette Ton enthält zu viele Tonteile, ist gewöhnlich dunkelgrau von Farbe, im nassen Zustande schmierig, seifenartig und äußerst zähe, im trocknen sehr hart, rissig und scharfkantig. Solcher fetter Ton gibt zwar auch, wenn er sonst gehörig rein ist, gute Ziegelware, allein sie schwindet, reißt und wirft sich sehr leicht, erfordert daher eine weit sorgfältigere Behandlung, als gewöhnlichen Ziegeln zu Teil wird, und bedarf eines schärfern Feuers. Der zu magere Lehm ist mit zu viel Sand gemengt, gewöhnlich von gelblicher Farbe, lässt sich zwischen den Fingern leicht zerreiben und hat wenig Bindung. Beide für sich zur Fertigung von Ziegeln mehr oder weniger unbrauchbare Lehmarten geben durch angemessene Vermengung mit einander oder durch Vermengung mit feinem, scharfem Sand oder gutem reinen Ton, ein sehr gutes Material. Lehm, welcher mit grobkörnigem Kies vermengt ist, ist ohne Schlämmung zur Ziegelware gar nicht brauchbar. Ist der Kies aber feinkörnig und der Ton sonst noch gehörig zähe, so kann er zur Bereitung von Mauerziegeln immer noch gebraucht werden; zu Dachziegeln ist er aber durchaus untauglich. Ist der Ton mit kleinern oder größern Kieseln vermengt, so muss er davon jedenfalls gereinigt werden. Zuweilen enthält der Ton auch Kalk- oder Mergelteile. Sind diese mit der ganzen Lehmmasse gleichförmig gemischt, so sind sie von keinem Nachteile, bewirken aber, wenn ihre Menge beträchtlich ist, dass die aus solchem Ton bereiteten Ziegel bei starkem Brennen leicht schmelzen. Ein solcher Ton taugt daher wohl zu Mauer-, weniger aber zu Dachziegel, indem er sich leicht zieht und wirft. Ist der Kalk oder Mergel aber in kleinern oder größern Stücken (Nieren) mit der Lehmmasse vermengt, so ist er jedenfalls nachteilig, indem dergleichen Stücke beim Brennen der Ziegel sich in gebrannten Kalk verwandeln, welcher sich beim Gebrauch der Ziegel löscht und dieselben zersprengt. Sind aber die Kalk- und Mergelstücke von ziemlicher Größe, so können sie beim Treten des Tons mit bloßen Füßen ausgesucht werden. Ganz dasselbe gilt, wenn der Ton, wie zuweilen vorkommt, mit Gips vermengt und vermischt ist. Es ist nicht unwichtig, die vorhandene Tonmasse, zumal da diese bei demselben Lager häufig wechselt, zu untersuchen, um dann nach dieser Untersuchung das geeignete Verfahren bei Bereitung desselben zu Ziegelware einzuführen. Man hat zur Prüfung des Tons verschiedene Verfahrungsarten, und wir halten es durchaus nicht für überflüssig, hier etwas darüber zu sagen. Nach dem einen Verfahren nimmt man ein Stück Tonmasse von beliebiger Größe, z. B. 1 Kubik-Zoll, und wiegt es. Sodann tut man das Stück in ein gläsernes Gefäß und gießt Wasser darauf, so dass der Ton erweicht und aufgelöst wird. Das letztere befördert man durch die Zerkleinerung des Tonstücks im Gefäße. Wenn der Ton aufgelöst ist, so rührt man das Ganze um, lässt sich das Schwerere selbst niederschlagen und gießt sodann das darüber stehende Flüssige in ein anderes Gefäß. Die zurückbleibende Masse behandelt man abermals auf gleiche Weise, und gießt stets das aufgegossene Wasser zu dem andern in dem besondern Gefäße. Dieses Verfahren wird so lange wiederholt, bis man findet, dass das auf den Niederschlag gegossene Wasser, ungeachtet des Umrührens, nicht mehr gefärbt wird, sondern rein bleibt. Dann hat man ein Merkmal, dass sich die gesammte Tonmasse abgeschieden hat und nur andere Bestandteile zurückgeblieben sind. In dem andern Gefäße, in welches das trübe Wasser gegossen, entsteht ebenfalls ein Niederschlag, dieser wird gleichfalls auf eine ähnliche Weise geschlämmt, wie vorhin angegeben, und dann erhält man zuletzt wieder einen feinen Niederschlag. Hier ist es nun ungewiss, ob unter diesem Ton auch Kalk ist, oder nicht. Um dieses zu erfahren, muss Scheidewasser aufgegossen werden, und zwar so viel, dass man das Aufbrausen wahrnehmen kann. Gießt man zu viel Scheidewasser auf einmal auf, so wird das Brausen sogleich erstickt. Man rührt die mit Scheidewasser genetzte Masse ein wenig um. Ist Kalk vorhanden, so entsteht ein Aufbrausen, ist dieses vorüber, so schüttet man das helle Scheidewasser von dem Niederschlage ab, und gießt abermals Scheidewasser darauf, welches so lange wiederholt wird, bis alles Aufbrausen zu Ende ist. Dann muss beides, der erste, wie der Tonniederschlag mit warmem Wasser abgewaschen werden. Gießt man nun zu dem Scheidewasser Stinkgeist (Salmiakgeist, Ammoniakflüssigkeit) zu, wiederholt dies so lange, als das Aufgegossene trübe wird, so erhält man den Kalk von dem Scheidewasser zurück. Wenn Alles völlig niedergeschlagen ist, darf man nur das Helle über dem Niederschlage abgießen, und das Zurückgebliebene auch mit warmem Wasser waschen. Dann lässt man Alles trocken werden, ungefähr bis auf einen solchen Grad, als das Stück Tonmasse hatte, welches man anfangs wog und auf die bezeichnete Weise behandelte. Ist dies geschehen, so wird jeder Niederschlag, nämlich Sand und Steine der erste, der Ton der zweite und der Kalk der dritte, für sich besonders gewogen und daraus ergiebt sich dann ihr gegenseitiges Verhältnis, wonach die Geeigentheit oder das erforderliche Mischungsverhältnis für die verschiedenen Ziegelwaren beurteilt werden kann. Was die Art und Weise, den Ton vor dem Brennen zu prüfen, betrifft, um sein Verhalten bei der Bearbeitung und beim Brennen kennen zu lernen, so wird auf folgende Weise verfahren. Man nimmt von der gegebenen Tonmasse so viel, als nach Maßgabe der Größe der Probe erforderlich sein möchte, und stürzt den Ton auf einen, besser in mehrere kleine Haufen hin. Sodann muss er haufenweise einige Zeit, und wenn es 1 Jahr und darüber sein kann, liegen bleiben, und zwar unbedeckt unter freiem Himmel, so dass er dem Einflusse der Witterung vollkommen ausgesetzt ist. Nach Verlauf dieser Zeit untersucht man ihn, ob er sich etwas aufgelöst hat, und keine sehr festen Stücke sich mehr in ihm befinden. Ist dies der Fall, so begießt man ihn mäßig mit Wasser, und hackt jeden Haufen gut durcheinander. Einige Tage nachher wird jeder Haufen getreten, fleißig umgewendet, und wenn sich kleine Steine oder sonstiger Unrat vorfinden, solche herausgebracht. Sodann wird er nach einigen Tagen auf die Haubank gebracht, durchgebauen, einige Tage liegen gelassen und dann auf die Schneidebank gebracht. Hierauf wird der Ton geschnitten, in Ziegel gestrichen und an einem Orte, der keiner scharfen Zugluft ausgesetzt ist, getrocknet. Sobald die Austrocknung gehörig erfolgt ist, werden einige Ziegel zur Probe zerbrochen, wobei es sich ausweist, wie sie sich im Bruche verhalten, ob sie grob- oder kleinkörnig sind, ob sie leicht oder ziemlich schwer zerbrechen etc. Hierauf werden die Ziegel gebrannt und nochmals untersucht, ob sie die gehörige Eigenschaft haben. Man macht auch folgende Probe. Es wird ein Stück Ton von der Größe eines Mauerziegels genommen und genau abgewogen. Dieses Stück Ton wird sogleich einem Hitzegrade ausgesetzt, der dem gleich ist, in welchem die Ziegel gebrannt werden, und einige Zeit im Feuer liegen gelassen. Dann lässt man es allmählich erkalten, bringt das Stück wieder auf die Wage, um zu sehen, wie viel es durch das Brennen an Gewicht verloren hat. Der größere oder geringere Unterschied in diesem zweiten Gewichte soll die größere oder geringere Güte des Tons bestimmen. Es ist jedoch dieses Verfahren, die Güte des Tons zu prüfen, obgleich sich die Ziegelmeister desselben gewöhnlich bedienen, sehr unsicher. Beim Anlegen einer Tongrube nimmt man die obere Schicht weg, weil dieselbe zu unrein ist, und nimmt nur den reinen Ton, welcher sich in einiger Tiefe befindet. Diesen Abraum benutzt man zur Ausfüllung der durch das Ausgraben entstandenen Vertiefungen. Es ist beim Tongraben mancherlei zu beobachten und die nötige Vorsicht gegen das Einstürzen der Wände zu treffen. Man schlägt gewöhnlich in der Mitte des Tonlagers ein, und gräbt von da aus in der geeigneten Richtung den Ton in nicht zu breiten Streifen aus. An Bergen liegt der Ton oft sehr tief, und es würde viel Mühe verursachen, ihn zu Tage zu fördern. In diesem Falle kann es sehr dienlich sein, von der Seite des Berges den Thon durch Stollenbau zu gewinnen, wenn auch die Ausmündung des Stollens etwas tiefer kommt, und ihn auf einem Bohlenstege, wenn es nötig ist, wieder in die Höhe auf den bestimmten Platz zu fahren. Man wird hierbei immer wohlfeiler wegkommen, als wenn man den Ton aus einer bedeutenden Tiefe erst durch Vorrichtungen herausfördern, dann auf die Schubkarren laden und auf den bestimmten Platz fahren wollte. Ein Übel, mit welchem man häufig zu kämpfen hat, ist das Ersaufen der Tongruben, teils durch Tau- und Regenwasser, nicht selten aber auch durch aufgestochene Quellen. Kann man das Wasser nicht durch Bohrlöcher versenken, so sind Schnecken oder Pumpwerke zur Herausschaffung desselben nötig, und hierzu dienen besonders die in Holland gebräuchlichen Pumpwerke, welche durch eine Windmühlenvorrichtung, die sich im Kopfe von selbst nach dem Winde dreht, getrieben werden. Beim Graben und Herausschaffen des Tons pflegt man denselben auch, da die Tonlager nicht durchgehends gleiche Masse enthalten, zu sortieren. Man macht gewöhnlich drei Hauptsorten, gute, mittlere und schlechte. Nach diesen Einteilungen, die gemeiniglich auf die Fettigkett und Magerkeit des Tons bezogen werden, stürzt man ihn, so wie er gewonnen wird, in mehrere Haufen, und vermischt ihn, wie es nötig zu sein scheint. Da die beste Masse stets für die Dachziegel verwendet werden muss, so ist es durchaus notwendig, dieselbe sorgfältig auszusuchen und auf besondere Haufen zu tun. Was nun den zweiten Hauptbestandteil der Ziegel, den Sand, betrifft, so kommt es darauf an, dass derselbe von Unrat rein ist. Nimmt man ihn aus einer Grube, so ist dieselbe Vorsicht nöthig, wie beim Tongraben, vorzüglich muss man aber dessen Verunreinigung verhüten. Der Flusssand ist gewöhnlich unreiner als der Grubensand, und man muss ihn, so wie auch die Kiesel, welche zu Sand gepocht werden sollen, vorher gehörig reinigen. Wo Wasser genug vorhanden ist, lässt sich die Reinigung ohne viele Mühe bewerkstelligen. Man darf den unreinen Sand oder die Kiesel nur in einem engern oder weitern Drahtsiebe waschen, indem dieses besonders hin- und herbewegt wird. Kann man die Reinigung nicht durch Wasser vornehmen, so lässt man den Sand gehörig trocken werden, und wirft ihn dann auf einem reinen Platze, gleich dem Getreide, bei einem starken Luftzuge. Der schwerere Sand kommt nach vorn, der leichtere Unrat wird entweder vom Winde verweht oder bleibt vorn liegen. Wird der Sand durch das Pochen der Kiesel gewonnen, so ist darauf zu achten, dass die Zerkleinerung in hinlänglichem Maße erfolgt, weil überhaupt feiner Sand besser ist als grobkörniger.„

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

Die Ziegelei mit ihren dazugehörigen Gebäuden

„1) Allgemeine Rücksichten bei Anlage einer Ziegelei. Hier kommt nun zuerst das zur Fertigung der Ziegel nötige Material in Betracht. Es gehören hierzu: Ton (Lehm), Sand, Wasser, Feuerungsmittel. Häufig finden sich die ersten drei Gegenstände in bester Qualität und erforderlicher Menge, aber das letzte, das Wesentlichste, das Brennmaterial ist entweder gar nicht vorhanden, oder so teuer und so weit zu transportiren, dass aus der Anlage einer Ziegelei kein Gewinn hervorgehen kann. Hat man brauchbares Material, so kommt es nun zuvörderst auf den Absatz an, weil sich hiernach die Größe und Nutzbarkeit einer Ziegelei bestimmt. Hierbei muss man sich nun zuerst auf genaue Erkundigung des Bedarfs der umliegenden Gegend legen, sodann aber auch berücksichtigen, ob und wie viel gutes Material zu Ziegeln in der Umgegend vorhanden ist, weil in dermaligen Zeitverhältnissen, wo etwas zu gewinnen ist, die Konkurrenz zu groß ist. Die Nähe von Städten, in welchen die Bedachung mit Ziegeln eingeführt ist, kommt vornehmlich in Betracht.

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

2) Die zu einer vollständigen Ziegelei gehörigen Gebäude und Geräthschaften. Es kommen hierbei folgende Gebäude und Geräthschaften in Betracht:

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

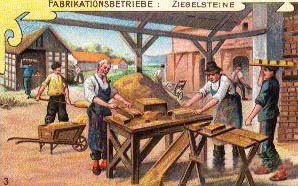

Die Zubereitung des Ziegelmaterials

„4) Zubereitung des Ziegelmaterials. Es ist am besten, das Ausgraben des Tons im Sommer und Herbst bei guter Witterung zu besorgen, weil die Tonmasse in dieser Jahreszeit weniger feucht und schwer zu sein pflegt, und weil die Förderung leichter geschieht, mithin weniger kostspielig wird. Der ausgegrabene Ton wird in einer nicht zu hohen Schicht aus gebreitet und so den Winter über den Einwirkungen der Luft und des Frostes ausgesetzt, im Frühjahre aber einige Wochen vor dem Beginnen des Streichens der Ziegel wieder umgestochen und umgelegt, und noch einige Zeit liegen gelassen. Hierdurch wird der Ton von allen fremdartigen auflösbaren Teilen befreit, in seiner ganzen Masse gleichmäßig und feiner und in seinen Teilen zusammenhängender. Ist der Ton sortiert gewesen, so wird hierbei die Mischung der Sorten vorgenommen. Ist der Ton aber nicht sortirt gewesen, und stellenweise fetter oder magerer, oder ist er unreiner, so muss das Umlegen und Umstechen um so sorgfältiger erfolgen. Manche verwenden den frisch ausgeworfenen Ton, nachdem er durchgearbeitet worden, sofort zur Bereitung der Ziegel, aber es ist erfahrungsmäßig gewiss, dass dies dem Zwecke, gute Ziegel zu erlangen, völlig widerspricht. Der Ton muss wenigstens den Winter hindurch in einer nicht zu hohen Schicht liegen, je länger er aber liegt, um so besser ist er zur Bereitung der Ziegel. Es ist unbegreiflich, wie wenig man auf diesen Umstand Rücksicht nimmt, in welchem eine der Hauptveranlassungen der schlechten Beschaffenheit der Ziegel neuerer Zeit, besonders der Dachziegel, liegt, da die Kapitalvorlage für Herausschaffung des Tons doch einmal stattfinden muß, und wenn sie eine längere Zeit im Voraus gemacht wird, keineswegs so hoch ist, dass dadurch die Fabrikation der Ziegel wesentlich verteuert würde. Wer nun aber gute Ziegel liefern will, der wird auch den herausgeschafften Ton nicht ein-, sondern mehrmals durcharbeiten lassen. Es ist dies eine Vorarbeit zu besserer Ziegelware, die auch die nachherige Bearbeitung des Tons erleichtert. Nach alten Nachrichten hat man den Ton zu Ziegeln 3 Jahre liegen lassen, und ihn jährlich zwei Mal umgearbeitet, und aus den daraus erhaltenen Ziegeln sind Bauwerke aufgeführt worden, deren Dauer uns noch jetzt in Erstaunen setzt. Ist der Ton gehörig ausgewittert und mehrmals durchgearbeitet worden, so muß er, wenn er zur Bereitung der Ziegel verwendet werden soll, wieder aufgegraben, etwas angefeuchtet und mit der Haue mehrmals in verschiedenen Richtungen überhackt werden. Sodann wird er in die Sümpfe gebracht, nach und nach gehörig mit Wasser gesättigt und durchgearbeitet, und hierauf, wenn er hinlänglich durchgeweicht ist, durchgetreten oder auf die Tonmühle gebracht. Es muss dies, bei wiederholter Anfeuchtung, wiederholt geschehen, und stets muss die Masse wieder mit der Hacke aufgelockert werden. Während dieser Arbeit werden alle fremdartigen Körper, welche sich im Ton befinden, wenn sie auch noch so klein sind, sorgfältig ausgelesen. Die Arbeit des Durchhackens und Durchtretens muss so lange geschehen, bis der Ton völlig gleichartig geworden ist, die gehörige Zähigkeit und Geschmeidigkeit erlangt hat und vollkommen rein ist. Manche mengen erst beim Treten die verschiedenen Tonarten durcheinander, aber besser ist es, wenn dies schon früher geschehen ist, weil dann die Mischung um so vollständiger wird. Während dieser Arbeit des Tretens wird auch nach und nach der Sand zugesetzt, damit er mit der ganzen Masse gehörig durchgearbeitet und gemengt wird. Beabsichtigt man, das Ziegelgut in einen solchen Zustand zu setzen, dass auch bei einem mäßigen Feuer härtere und festere Ziegel, besonders Dachziegel, gebrannt werden können, so kann dies am besten durch Beimengung einer geringern Menge eines die Sinterung befördernden Stoffes, wozu sich am besten Kalkmehl eignet, erreicht werden. Die dem Zwecke angemessene Menge des Zusatzes (etwa ein Zwanzigstel der ganzen Masse) muss man durch Versuche im Kleinen bestimmen. Fehlt es dem Lehm an Eisenteilen, brennt er sich also nicht roth und verlangt ein schärferes Feuer, so kann dies durch einen Zusatz von gepulvertem ockrigen oder roten Eisenstein, oder von Vitriolrot, welches zugleich das Zusammensickern befördert, ersetzt werden. Bei allen diesen Zuschlägen ist aber die innigste Vermengung der verschiedenen Zusätze mit der Tonmasse durchaus nötig. Zu Dachziegeln, welche der Witterung weit mehr ausgesetzt sind als die Mauerziegel, müssen alle diese Arbeiten mit mehr Fleiß und Sorgfalt verrichtet werden, so wie überhaupt, wie bereits angeführt, zu jenen die beste Masse verwendet werden muß. Ist ein Ton zu mager, weil er zu viel Sand bei sich führt, so kann er auf zweierlei Weise gut gemacht werden. Nämlich, man vermengt ihn entweder auf die erst angegebene Weise mit fettem Ton, oder man befreit ihn mittelst des Schlämmens von einem Teile des Sandes. Dieses Schlämmen kann auf verschiedene Art geschehen. Man macht den Ton mit Wasser in der Sumpfgrube zu einem recht dünnen Brei an, läßt diesen in der Grube ruhig stehen, damit sich der Sand, vermöge seiner größern Schwere, zu Boden setzt, bringt sodann den obern thonigern Teil in eine andere Sumpfgrube und wirft den sandigen Bodensatz aus der ersten Sumpfgrube heraus. Oder man bringt den magern Ton nach und nach in einen hölzernen Kasten, welcher wie ein Kasten zum Löschen des Kalks gestaltet und an der vordern Seite mit Zapfenlöchern in verschiedener Höhe versehen ist, löst den Thon hier mit Wasser durch Umrühren recht dünn auf, und läßt ihn sodann, je nachdem der dem Lehm beigemengte Sand gröber oder feiner ist, eine kürzere oder längere Zeit (jedoch nur einige Minuten) in Ruhe. Hierauf zieht man nach und nach die Zapfen auf und lässt das Tonwasser ganz langsam in die Grube ablaufen, so dass man die auf dem Boden des Kastens befindliche Sandschicht in beliebiger Höhe zurückhalten kann. Es ist dies eine Vorrichtung, welche den, oben nur dem Wesentlichen nach beschriebenen, Sümpfen beigefügt werden muß, wenn sie nöthig wird. Das in die Grube abgelaufene Wasser wird nach seiner Verdunstung einen gehörig von Sand gereinigten, brauchbaren Ton zurücklassen. Zu diesem Abschlämmen müssen bei einer Ziegelei mehrere dergleichen Gruben vorhanden sein. Der auf die vorher angegebene Weise geschlämmte Ton ist aber zum Streichen der Ziegel zu weich, man muss ihn daher erst zur nötigen Derbheit wieder ausdünsten lassen, zu welchem Behuf man ihn in kleine Haufen zusammenwirft und austrocknen lässt, bis er die nötige Dichtigkeit erlangt hat. Hierauf muss er aber noch mehrmals durchtreten werden, damit die sandigeren, auf dem Boden befindlichen Teile mit den darüber liegenden tonigeren wieder recht vermengt werden und die ganze Masse gleichartig wird. Viele schlämmen aber auch den Ton in dem Falle, wenn er Sandzusatz bedarf, um eine um so bessere Masse zu erhalten, besonders zu Dachziegeln, und wenn man Wasser genug hat und dieses leicht in die Schlämmkasten zu leiten ist, so ist dies auch allerdings sehr empfehlenswert, indem die von vollkommen gereinigtem Tone gefertigten Dachziegel in jeder Beziehung vorzüglicher werden. Nachdem die Tonmasse so weit vorbereitet worden, kommt sie auf den Hautisch, obschon Manche diese Manipulation unterlassen. Das Hauen soll dazu dienen, die Teilchen des Tons in noch innigere Verbindung zu bringen, und ihn zäher und biegsamer zu machen, als durch das Treten etc. geschehen kann. Die Erfahrung lehrt, daß ein gut gehauener Ton viel zäher und steifer wird, auch mehr Zusammenhang erhält und beim Trocknen und Brennen weniger reißt und zerspringt, als solcher, bei dem das Hauen unterlassen worden ist. Man breitet den Ton 6 Zoll hoch auf dem Hautische aus, das Hauen erfolgt in der Art, dass ein Hieb einen oder zwei Finger breit von dem andern kommt, und die Hiebe etwas schräge über die Tafel kommen, beim zweiten Hauen schräg über die ersten Hiebe, so dass der Ton auf jeder Seite 2 Mal überdroschen wird. Hierauf wird er gewendet, und auf der andern Seite auch 2 Mal überdroschen. Da der Ton hierbei etwas zu sehr austrocknet, so ist eine angemessene Befeuchtung desselben nöthig. Das Schneiden des Tons ist zwar auch nicht allgemein gebräuchlich, trägt aber zur Verbesserung der Ziegelmasse wesentlich bei. Es geschieht in der Absicht, den Ton nochmals zuletzt vor dem Streichen von allen noch übersehenen und in ihm zurückgebliebenen Steinchen und Unrathe zu befreien und zu säubern. Wenn der Ton sorgfältig geschlämmt worden war, so ist das Schneiden nicht erforderlich. Das Verfahren ist folgendes: Der durchgehauene Ton wird auf einen Haufen 1 bis 1 1/2 Fuß hoch, und nach Befinden breit und lang, von einem schmalen Ende des Schneidetisches oder der Schneidebank nach dem andern zu hingelegt, oder auch nur in runden, großen Kugeln ähnlichen, Haufen oder Klumpen auf den Tisch gebracht. Dann setzt sich ein Mensch vor das eine schmale Ende der Schneidebank, nimmt ein Tonmesser und schneidet wie mit einem Schnittmesser, dessen sich die Reifenschneider bedienen, den Ton von dem vor ihn liegenden Klumpen in ganz dünnen Streifen ab und nach sich zu auf einen Haufen. Die Streifen, welche er abschneidet, dürfen nicht dicker sein, als höchstens einen kleinen Finger oder 1/2 Zoll stark, damit er alle Steinchen sogleich gewahr wird. So wie er dergleichen findet, sucht er sie sorgfältig heraus. Wenn ein Haufen rein durchgeschnitten ist, so wird er in die Werkstatt abgegeben, und es heißt nun, es ist gar gemachter Ton. Man hat zu dem Schneiden auch Maschinen. Was für Methoden man übrigens auch zur Bereitung des Tons anwenden mag, jedenfalls kommt es darauf an, dass er die zum Streichen erforderliche Zähigkeit und Geschmeidigkeit erlangt hat, und man von seiner Reinheit überzeugt ist. Der Ton muss so weich und bilosam (?) geworden sein, dass die feinen Linien der Oberfläche der Hand sich leicht darauf abdrücken, darf aber dabei doch nicht an den Händen kleben. Es wird dies, außer durch die verschiedenartigen gehörigen Durcharbeitungen, hauptsächlich durch ein richtiges Verhältnis des Feuchtigkeitsgrades erlangt.„

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

Die verschiedenen Ziegel

5) Von den verschiedenen Arten der Ziegelware. Ehe wir nun auf das Streichen und Brennen der Ziegel übergehen, müssen wir in der Kürze der verschiedenen Ziegelware gedenken. Das Bedürfnis an Ziegeln ist in jeder Gegend verschieden, so wie auch die verschiedene Ziegelware ganz verschiedene Benennungen hat. Diese Benennungen alle anzuführen, würde unfehlbar hier zu weit führen, es würde auch schwer sein, dies in der erforderlichen Vollständigkeit zu tun, daher müssen wir uns nur auf die allgemeinsten Benennungen beschränken. Auch alle die verschiedenen Ziegelwaren, wie sie in dieser oder jener Gegend, theils um das Bedürfnis, teils um den Luxus zu befriedigen, gebräuchlich sind, anzugeben, würde zu weit führen, und es sei in dieser Beziehung nur bemerkt, dass dem vorhandenen Bedürfnisse durch die Anschaffung der nötigen Formen leicht genügt werden kann. Der Zweck, zu welchem die verschiedenen Ziegelwaren gebraucht werden, gibt jedem Ziegelmeister die Behandlungsart derselben an. Im Allgemeinen lassen sich die verschiedenen Ziegelwaren in zwei Hauptabteilungen teilen, nämlich in Dach- und Mauerziegel. Beide Abteilungen kommen unter den verschiedenartigsten Formen vor, je nach dem Bedürfnis, welches aus der Gewohnheit, aus der Zweckmäßigkeit nach diesen oder jenen Verhältnissen, und aus dem vorherrschenden Bauluxus entspringt. Würden wir hiernach z. B. eine Ziegelei von London oder in Holland betrachten, im Vergleich gegen eine gewöhnliche in Deutschland, so würden wir in Beziehung auf die Anforderungen die größten Unterschiede finden. In London z. B. werden in den Ziegeleien Simfe, Säulen etc., die auf Drehbänken geformt sind, gefertigt, wovon man in andern Ländern nichts weiß.„

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

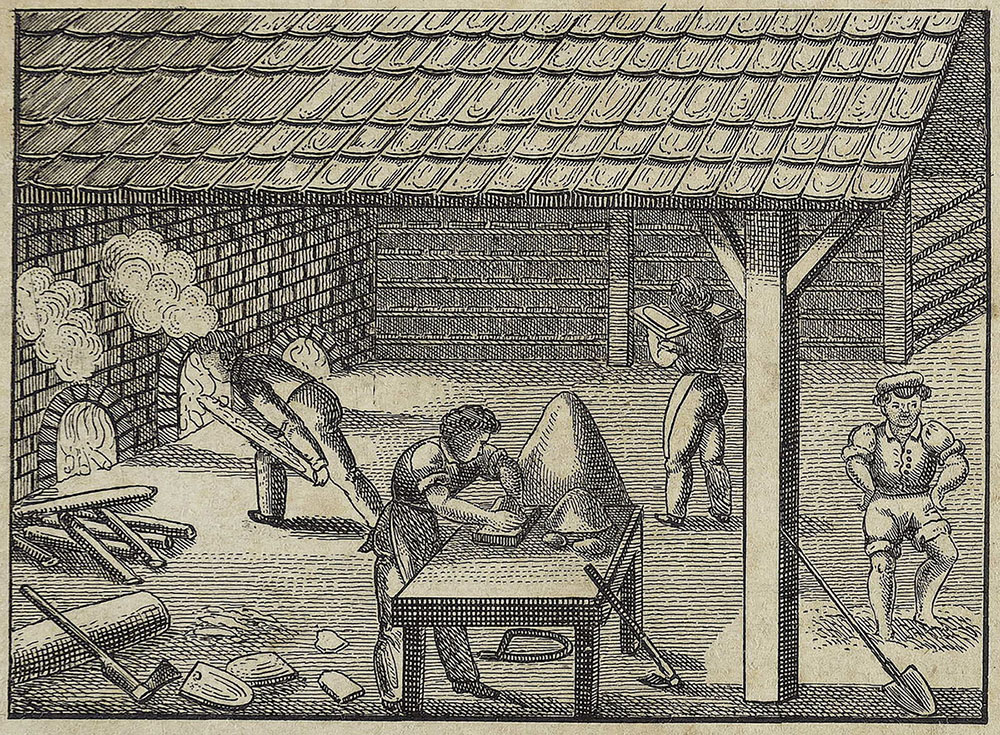

6) Zum Streichen der Ziegel müssen die erforderlichen Formen vorhanden sein. Man hat sie von Holz, bei den Dachziegeln auch von Eisen. Das Streichen geschieht mit Wasser oder Sand. Letzteres ist in der Regel besser, auch werden dadurch die Fehler zu fetter Ziegel vermindert. Der Sand muss aber rein und scharf sein. Übrigens ist starkes Einwerfen des Ziegelgutes in die Form und gutes Eindrücken desselben in die Ecken, dabei starkes Aufstoßen der Form bei den Mauerziegeln nothwendiges Erforderniß zu Bereitung guter Ziegel. Die Dachziegel werden auf den Brettchen gestrichen, auf welche sie zum Trocknen gebracht werden, die Mauerziegel aber in Formen, die einen Boden haben, doch ist zu empfehlen, auch sie gleich auf den Trockenbrettchen zu streichen, weil man in diesem Falle weniger Raum bedarf und die Arbeit um ein Drittel schneller von Statten geht. Was nun die verschiedenartigen Manipulationen beim Streichen der verschiedenen Ziegel anlangt, so würde es zu weit führen, diese hier anzuführen, überdies lassen sich die dazu nötigen Handgriffe nicht gut beschreiben, man muss sie vielmehr sehen. Sehr zu beachten ist die Größe der Formen, um nach dem Trocknen und Brennen Ziegel von der gewünschten Größe zu erhalten. Es lassen sich hierüber keine Vorschriften geben, man muss vielmehr das hierher Gehörige durch die Erfahrung ermitteln. Notwendig ist bei dem Streichen der Ziegel, dass die Ziegelmasse auf keine Weise verunreinigt werde. Das Streichen muss zu einer Jahreszeit vorgenommen werden, wo kein Frost stattfindet, weil dieser der Ware schadet.

7) Das Trocknen der gestrichenen Ziegel ist ein sehr wichtiger Gegenstand, weil davon die Güte der Ziegelware abhängt, und häufig der Fehler begangen wird, dass man den Ziegeln nicht gehörige Zeit zum Austrocknen lässt, oder das Trocknen durch Zutritt eines zu scharfen Luftzuges zu sehr beschleunigt. Hierdurch wird gar oft der Grund zu schlechter Beschaffenheit und geringer Dauer der Ziegel, besonders der Dachziegel, selbst bei guter Ziegelmasse gelegt. Bei dem Trocknen im Trockenschuppen hat man es durch die Luftlucken in seiner Gewalt, einen stärkern oder schwächern Luftzug zu bewerkstelligen. Je feuchter die Masse war, aus welcher die Ziegel gestrichen worden, um so mehr muss im Anfange der starke Luftzug abgehalten werden. Je stärker die Ziegel sind, eine um so längere und stärkere Trocknung durch die Luft muß ihnen zu Teil werden. In dieser Beziehung muss die Erfahrung, verbunden mit genauer Beobachtung der zum Trocknen ausgelegten Ware den Fingerzeig geben. Man hemmt die Stärke des Luftzuges, sobald man an frisch gestrichenen Ziegeln bemerkt, dass sie sehr schnell trocknen, oben anfangen eine Kruste zu bekommen, und sobald sich auf den getrockneten Stellen Spuren kleiner Risse zeigen. Wenn im Anfange der Luftzug nur mäßig sein darf, und man ihn nach und nach verstärken kann, so muss man doch einen zu heftigen Luftzug stets vermeiden, besonders bei wechselnden Winden. Wenn man die Ziegel im Freien trocknet, so werden sie, nachdem sie so weit übertrocknet sind, dass sie eine gewisse Derbheit erlangt haben, in Schichten dergestalt aufgestellt, dass die Luft durch sie durchziehen kann, und, um sie vor der Einwirkung der Nässe zu schützen, oben mit Stroh überdeckt. Ja man trocknet die Ziegel auch, indem man sie neben einander ausbreitet, wo sie jede Bedeckung entbehren. Das Trocknen erfolgt hier sehr unvollständig, wenn nicht die Witterung besonders günstig ist, und von dem Regen bekommen die Ziegel Grübchen und Unebenheiten, so dass von den auf diese Weise getrockneten Ziegel selten eine gute Ziegelware, und allenfalls nur taugliche Mauersteine gewonnen werden. Aus allem Vorstehenden geht hervor, daß die erforderliche Abtrocknung der Ziegel, bevor sie in die Öfen kommen, eine Hauptsache ist.

8) Einsetzen und Brennen der Ziegel. Bei ersterem hat man hauptsächlich Folgendes zu beobachten. Die Mauerziegel werden auf die Mittel- und Wandbänke auf die lange schmale Seite so dicht an einander gesetzt, dass die Zwischenräume 3/4 bis 1 Zoll betragen, und Schicht um Schicht dabei mit der Stellung der Ziegel gleichlaufend mit den Seitenwänden des Ofens und auch schief und querüber gewechselt und so fortgefahren, bis zur Höhe, wo die Schürlöcher geschlossen werden sollen. Drei Fuß im Lichten ist hierbei das beste Maß der Höhe. Um nun die Schürkanäle oben zu schließen, wird bei fortgesetztem Einsetzen jede Ziegelschicht von beiden Seiten gegen die Schürkanäle etwas ausgerückt, bis die Öffnung mit einem gestürzten auf beiden Seiten noch hinreichend aufliegenden Mauerziegel geschlossen werden kann. Dieses Ausrücken der Ziegel muss aber nur sehr allmälig geschehen, damit die Kappen der Schürgassen nicht flach, sondern mehr hoch werden, um der größern Last, welche sie zu tragen haben, sicher widerstehen zu können. Um den Zwischenraum, der an den Wänden der Seitenbänke und in der Mitte der Mittelbänke durch dieses Ausrücken gegen die Feuerungskanäle entsteht, auszufüllen, werden erst Ziegel nach der Länge und höher in einer etwas schiefen Richtung eingesetzt. Sind die Schürlöcher geschlossen, so werden die Ziegel in der ganzen Ausdehnung des Ofens in gefügten Schichten, abwechselnd der Länge und der Breite nach, wohl auch über Eck, mit 3/4 bis 1zolliger Entfernung eines jeden Ziegels von dem andern eingesetzt und damit bei einem gewölhten Ofen bis zum Gewölbe, bei einem ungewölbten bis an die Mantelmauer fortgefahren. Bei letzteren wird nun der Mantel oder die Decke darüber gemacht. Man belegt nämlich die oberste gestürzte Schicht Ziegel mit 2 bis 3 Schichten flach und dicht an einander gelegten gebrannten Ziegel, wovon die obere Schicht die Fugen der untern deckt, legt aber dabei, auf der ganzen Breite gleichmäßig vertheilt, 6 Zoll ins Quadrat große Luftlöcher reihenweise an. Diese Reihen laufen in gerader Linie nach der Breite des Ofens, und müssen von einander, so wie die Löcher, welche in den Reihen einander schräg gegenüber stehen, unter sich etwa 3 Fuß von einander entfernt sein. Diese Löcher werden mit einer darauf gelegten Ziegelplatte bedeckt, um während des Brandes zu gehöriger Leitung des Feuers und Bewirkung eines durchaus gleichmäßigen, oder nach Erforderniß hie und da zu verstärkenden oder zu vermindernden Zuges geöffnet und geschlossen werden können. Alle übrigen Fugen dieser Decke werden gut mit Lehm verstrichen, jedoch erst nach beendigtem Schmauchfeuer, damit während dessen der Qualm, welcher auch den rohen Ziegel aufsteigt, schnell und ungehindert abgeführt werde. Sollen Mauer u. Dachziegel zugleim gebrannt werden, so dürfen die letzteren nicht zu nahe an das Feuer kommen, weil sie wegen ihrer geringen Dicke sich krumm ziehen, leicht schmelzen, auch die große Last über sich nicht ertragen würden. Es müssen demnach in dem Ofen noch einige Ziegel hoch über den Schürlochschlössern Mauerziegel eingesetzt und darüber erst die Dachziegel geschichtet werden. Diese letzteren werden immer paarweise mit der glatten Seite dicht an einander auf die Seitenkante gestellt, so dass nur immer zwischen zwei Paaren der oben angegebene kleine Zwischenraum bleibt. 18 bis 20 Schichten Dachziegel können über einander gesetzt werden, wenn sie gut getrocknet und gehörig fest sind. Höher darf man sie aber nicht über einander setzen, wenn man nicht Gefahr laufen will, dass die untersten Schichten von zu großer Last zerdrückt werden. Dabei würde durch das Nachsinken auch ein großer Teil der darauf liegenden Ziegel zerbrochen und durch das Verfallen der Zwischenräume der ganze Brand verdorben werden. Über die oberste Schicht Dachziegel wird der Mantel, wie oben angeführt, gefertigt. Bei Steinkohlen- und Torffeuerung werden die Zwischenräume zwischen den Ziegeln etwas weiter gelassen, Wird Kalk mit gebrannt, so kommt derselbe unten hin, und die Schürlöchergassen werden damit gewölbeförmig übersetzt. Um dem Feuer durch die unten eingesetzten Kalksteine gehörigen Zug zu verschaffen, setzt man 3 bis 4 Zoll dicke Holzstücke etwa in 3 Fuß Entfernung mit ein, wodurch nach dem Verbrennen derselben Zugröhren entstehen. Auf die Kalksteine werden sodann in oben angegebener Art die Mauerziegel gesetzt. Sei nun aber die Ziegelmasse noch so gut, die Bereitung der Ziegel noch so untadelhaft, der Ofen noch so zweckmäßig eingerichtet und bei Einsetzung der Ziegel noch so richtig verfahren worden, so können diese doch noch immer beim Brennen verdorben oder verwahrlost werden, und hier ist es, wo teils aus Unkenntnis, teils aus Übereilung, oft aber aus Eigennutz die meisten Fehler begangen werden. Man teilt die Operation des Brennens in 3 Perioden: das Abschmauchen, das Garbrennen und das Auskühlen. Sie auch die Ziegel von der Luft gehörig getrocknet und hart geworden, so bleibt im Innern derselben doch stets noch Feuchtigkeit zurück, welche nur durch Feuer herausgebracht werden kann. Dies darf aber nur bei geringer Feuerhitze geschehen, weil sonst die Ziegel verglasen, Risse bekommen oder verderben. Deshalb muß man bei unverschmierter Decke und mit Oeffnung der Luftlöcher, zwar in allen Schürlöchern zugleich, aber nur ganz vorn ein Feuer von kleingemachtem Holze, oder auch von Steinkohlen oder Torf, anmachen und gleichmäßig unterhalten. Dabei fangen die Ziegel an zu schwitzen, geben ihre Feuchtigkeit von sich, und es geht ein starker, dicker, schwarzer, feuchter und stinkender Rauch ab. So lange man in diesem Rauche, wenn man ihm mit der Hand auffängt, noch die mindeste Feuchtigkeit verspürt, muß man das Feuer an derselben Stelle unterhalten, doch ohne es zu verstärken, nur mit 2 bis 3 Scheiten Holz in jedem Feuerungscanal, wobei man den Kohlen Zeit lassen muß, gehörig auszubrennen. Verspürt man keine Feuchtigkeit mehr an dem Nauche der äußersten Reihen der Zuglöcher, so schließt man diese durch Bedeckung mit den Ziegelplatten, um den Zug des Feuers hier nicht ohne Not fortdauern zu lasseu. Man schiebt nun das Feuer weiter in die Schürkanäle hinein, und fährt so fort ohne sich zu übereilen, nach der Mitte zu die Ziegel abzuschmauchen, und nach und nach, Reihe an Reihe die Zuglöcher zu schließen. Wenn der aufsteigende Rauch an den Ziegeln der Luftlöcher Ruß anzusetzen anfängt, ist dies ein sicheres Zeichen, dass die Ziegel genau geschmaucht sind. Dieses Geschäft wird häufig wegen der Meinung übereilt, daß es zu viel Feuerungsmaterial erfordert, aber die Erfahrung lehrt das Gegenteil, denn das Schmauchen erfordert nicht viel Feuerungsmaterial, und die Ziegel werden dadurch in den Stand gesetzt, die stärkere Hitze mit Nutzen zu ertragen, und auch ohne Holzverschwendung die gehörige Härte zu bekommen. Nichts hindert das gute Ausbrennen mehr, nichts verdirbt sie mehr und bringt größeren Verlust hervor, als wenn die Feuchtigkeit aus denselben nicht gehörig und vorsichtig ausgetrieben wird. Eben so kann auch der beste Ofen zumal wenn er neu ist, durch ein zu schnelles und starkes Feuer gesprengt werden. Ein neuer, aber auch jeder alte Ofen muss im Frühjahre, um die Feuchtigkeit, welche sich den Winter über gesammelt hat, verdunsten zu lassen, mit einem leicht flammenden Feuer zuerst ausgewärmt werden. Das Feuerungsmaterial, welches hierzu nötig ist, wird beim nachherigen Brennen der Ziegel erspart, man erhält um so bessere Ware, und der Ofen wird nächstdem geschont. Ist das Abschmauchen fertig, so werden die Fugen der Decke mit Lehm verstrichen, um die Hitze zusammenzuhalten, dessenungeachtet wird aber die Decke bei dem Brennen Risse bekommen. Es ist daher nötig, über den Deckziegeln noch eine dünne Lage Sand zu schütten, welche in die entstehenden Risse fällt und sie verschließt. Besonders entstehen durch das Zusammenziehen der Decke an den Ofenseiten Spalten, welche, so wie durch das Einsinken der Ziegel etwa hie und da entstehende Risse, sorgfältig mit Lehm und Sand verwahrt werden müssen, damit nicht zu viel Hitze unbenutzt verloren geht, oder, wenn nach dem Brande beim Abkühlen die kalte Luft dadurch eindringt und auf die Ziegel wirkt, die Abkühlung zum Nachteile des Ziegelguts an diesen Stellen zu schnell erfolgt. Das Bedecken muss auch in dem Falle erfolgen, wenn sich bei gewölbten Oefen während des Brandes Risse im Gewölbe zeigen. Sind nun durch gehöriges Abschmauchen und Bedecken des Ofens die Ziegel zum stärksten Feuer gehörig vorbereitet, so erfolgt die zweite Periode beim Brennen der Ziegel, das Garbrennen. Sie wie man beim Abschmauchen mit dem Feuer von Außen nach der Mitte der Feuerungskanäle zurückte, so fängt man auch bei dem Garbrennen wieder von vorn an. Man zieht das Feuer hervor, verschließt alle Zuglöcher mit Ausnahme der äußersten Reihe und verstärkt allmählich das Feuer bss zu 5 bis 6 großen Scheiten Holz in jeder Schürgasse. Die Kohlen müssen aber immer gut ausbrennen, damit das Brennen nicht durch jählings vermehrte Hitze übereilt werde. Wenn man aber durch die Zuglöcher an der Decke das Feuer sehen kann, und bemerkt, dass ein Paar Schichten der Ziegel über den Schlössern der Feuerungskanäle schon rotglühend sind, so wird das Feuer in jedem Kanale auf 9 bis 10 Scheite verstärke und nicht eher, als bis die übrigen Schichten nebst der Bedeckung rotglühend sind, legt man so zu, dass die Feuerungskanäle vorn fast ganz mit Scheiten bis oben voll sind, wobei man aber immer wieder den Kohlen Zeit lässt, ihre Hitze von sich zu geben, bevor man aufs Neue zulegt. Man kann an dem Schloss der Feuerungskanäle am besten erkennen, wenn aufs Neue nachgelegt werden muss. Es darf nämlich dasselbe von einem Einliegen des Feuerungsmaterials zum andern nicht von seiner Hitze verlieren und nicht dunkler werden. Dieses starke Brennen muss ununterbrochen anhalten, bis man durch die erste Reihe der Zuglöcher wahrnimmt, dass die Ziegel mehr weiß als hellrot sind, häufig Funken sprühen und die Flammen, die aus den Zuglöchern aufsteigen, hell und klar erscheinen. Hat man dies erreicht, so ist man mit diesem Teile fertig und rückt nun einwärts fort zu einer neuen Reihe Zuglöcher, nimmt die dieselben bedeckenden Ziegel weg und verschließt dagegen die äußersten Reihen der Zuglöcher über den bereits gar gewordenen Ziegeln nicht nur mit den Deckziegeln, sondern überschüttet sie auch noch mit etwas Sand. Wenn man sieht, daß eine Reihe Zuglöcher bald fertig ist, so fängt man an, die nächste, die sodann zum größern Grade der Hitze geöffnet werden soll, dadurch vorzubereiten, daß man einige Holzbrände etwas tiefer in die Feuerungskanäle, als wo man jetzt die stärkste Hitze unterhält, hineinstößt; auch öffnet man schon zum Voraus hier und da in der Reihe, an die man nun kommt, ein Zugloch, damit kein Teil des Ofens von der bevorstehenden Hitze übereilt werde. Ist man von beiden Seiten mit den zwei äußeren Reihen der Zuglöcher fertig, so geht es dann eben so rasch nach der Mitte des Ofens zu. Die Hitze darf nun nicht mehr vermindert, sondern muß in demselben Grade immer fortgesetzt werden. Am Ende sind alle äußern Reihen der Zuglöcher geschlossen, mit Sand überdeckt und nur die mittelsten offen. Während dieses reihenweisen Garbrennens muß man, die Hitze sei über dem Ofen so groß sie wolle, dennoch die sorgfältigste Aufsicht führen, und mitten unter den Flammenzungen, die aus den offenen Zuglöchern herausfahren, unablässig den Ofen oben begehen, um durch die Zuglöcher, durch Rauch und Flamme den Grad des Brandes zu beobachten, damit man im Stande sei, das Feuer gehörig zu regieren und zu leiten und so den ganzen Brand gut zu vollführen. Wenn die Mitte auch durch ist, so ist der ganze Brand beendigt. Das Ansehen der Zuglöcher, des Rauches und der Flamme sind die sichersten Kennzeichen zur Beurtheilung des Grades der Hitze und des Zuges. Rauch und Flamme erleiden gewöhnlich bei einem ordentlich fortgesetzten Brande folgende Veränderungen. Zuerst, während des Rauchens, ist der Dampf scharf, feucht, dunkel und stinkend; dann trocken, immer noch dunkel und ohne Feuerschein, welches auch noch im Anfange des Brennens stattfindet. Später wird der Rauch beim Brennen schwarz, mit rotem Feuerschein, wenn das Holz flammt; mit dunkelrotem, wenn die Kohlen glühen. Endlich wird der Schein spitzer, hochrot und schlägt ein gutes Stück über die Ziegellöcher auf, und zuletzt ganz hell, beinahe weiß, und führt häufig kleine spitzige Funken mit sich, welches dann das Zeichen ist, dass die Ziegel gehörig durchgebrannt sind. Bemerkt man, dass der Brand an der einen Seite des Ofens weiter vorgerückt ist, als an der andern, was die Folge eines starken Windes von der einen Seite her sein kann, so braucht man nicht ängstlich die Hitze an dieser Seite zu dämpfen, oder an der entgegengesetzten zu vermehren, sondern kann mit Sicherheit die Hitze von den Seiten nach der Mitte zu fortschreiten lassen, wobei man nur darauf sieht, daß sie immer in den Zuglöchern einer Reihe gleichmäßig bleibe, und so, sei es wo es wolle, von beiden Seiten zusammentreffe, wenn dies auch nicht gerade in der Mitte des Ofens ist. Etwas anderes ist es, wenn ein ungleicher Grad der Hitze sich in den Zuglöchern in einer und derselben Reihe äußert. Da wo in diesem Falle die Hitze geringer ist, muss man sie keineswegs durch übermäßig starkes Einheizen, wodurch die Oefen nur verdorben werden, beschleunigen, sondern lieber dadurch die Hitze ins Gleiche bringen, daß man da, wo sie am stärksten ist, etwas dämpft, besonders mittelst Verschließung der heißesten Zuglöcher, während nur die offen gelassen werden, wo starke Hitze Not tut. Da sich die Ziegel während des Brennens etwas zusammenziehen, so müssen sie also auch im Ofen etwas zusammensinken. Aus diesem Zusammensinken abnehmen zu wollen, wie es häufig geschieht, daß die Ziegel gut gebrannt sind, ist sehr trüglich. Kann man das gehörige Durchbrennen der Ziegel auf keine andere Art erkennen, so kann man nie sicher sein, dass der Brand nicht verdorben werde. Daher kommt öfters auch die so verschiedene Güte des Brandes in demselben Ofen, bei einem und demselben Ziegelbrenner. Sind durch ein Versehen beim Einsetzen etc. die Ziegel an einer Seite gesunken, so fährt ein solcher Brenner in seiner Einfalt fort zu feuern, bis der ganze Ofen überall eben so gesunken ist, indem er auch die falsche Regel annimmt, dass alles gleich tief eingesunken sein müsse. Es ergibt sich hieraus, dass man während des Garbrennens immer aufmerksam sein muss, da selbst eine Vernachlässigung von einigen Minuten viel verderben kann. Deshalb sollten sich auch beim Brennen stets zwei Personen ablösen, anstatt das dieses Geschäft gewöhnlich nur einer obliegt, welche allerdings in der gehörigen Aufmerksamkeit ermüden muss. Nach dem Brennen erfolgt nun das Abkühlen, bei welchem, wenn es nicht mit der gehörigen Vorsicht geschieht, großer Nachteil erfolgen kann. Nach vollendetem Brande muss der Ofen verschlossen werden. Wollte man ihn demselben Luftzuge ausgesetzt lassen, wie während des Brennens, so würden die Ziegel zu schnell abkühlen und die meisten springen. Man muss daher des Abkühlens wegen noch einmal in allen Schürlöchern mäßig zulegen und gleich darauf die Schürlöcher vermauern. Zugleich sieht man darauf, dass alle Zuglöcher oben auf dem Ofen gut verschlossen und alle Ritzen gut vermacht sind und lässt dann den Ofen langsam abkühlen. Es lässt sich keine bestimmte Regel geben, wenn ein Brand abgekühlt sei, es hängt dies von der Größe des Ofens, der Witterung etc. ab. Beim Herausnehmen des Ziegelgutes muss man vorsichtig sein, damit nichts beschädigt werde, hierbei muss aber auch das beschädigte und ungeratene ausgeschossen werden.

Aus dem bisher Angeführten geht nun hervor, dass die Ziegel beim Brennen hauptsächlich auf folgende Arten verdorben werden können.

a) Wenn sie nicht trocken genug in den Ofen kommen, wodurch man, bei einem größern Bedarf an Brennmaterial, mürbe, gesprungene und krumme Ziegel erhält.

b) Wenn die Feuerung gleich anfangs zu stark betrieben wird, wodurch ein Teil der Ziegel verglast, von den übrigen viele rissig, die meisten schlecht werden.

c) Wenn die Ziegel zu dicht und die Schichten nicht in abwechselnden Richtungen eingesetzt werden, wodurch sodann das Feuer einen ungleichen und schlechten Zug durch den Ofen hat, nicht gehörig geleitet werden und nicht vollkommen wirken kann, woher viele unvollkommen gebrannte Ziegel zum Ausschuß kommen müssen.

d) Wenn die Feuerung nicht gleichmäßig betrieben wird, was nicht nur einen größeren Auswand an Brennmaterial veranlasst, sondern auch viele schlechte Ziegel gibt.

e) Wenn die Ziegel nicht hoch genug aufgeschichtet werden, wobei viel Hitze ganz unbenutzt verloren geht und, des großen Zuges wegen, die den Schürlöchern zunächst liegenden Ziegel verglast werden oder gar schmelzen.

f) Wenn die Wölbung der Feuerungskanäle oder Schürgassen, das Schloss, nicht gut gesetzt ist, was das Einsinken des ganzen Satzes zur Folge haben kann, und wobei durch die Ungeschicklichkeit oder Unachtsamkeit des Brennens die Flamme durchbrechen und die ganze Ziegelei ein Raub derselben werden kann.

g) Wenn der Ofen zu jählings abgekühlt wird, wobei die meisten Ziegel entzwei gehen, oder doch Sprünge erhalten.

9) Kennzeichen guter Ziegel sind folgende: scharfe Kanten und Ecken, welche nicht leicht sich mit der Hand abbröckeln lassen; ein schöner heller Klang beim Anschlagen; ein feines, gleichförmiges, dichtes Ansehen auf dem Bruch; geringes Abfärben; die Eigenschaft, sich mit dem Maurerhammer gut behauen zu lassen, ohne zu zerstückeln; ein verhältnismäßig geringes Gewicht; und ganz besonders eine geringe Zunahme an Gewicht, wenn man die Ziegel einige Tage im Wasser liegen lässt; auch darf beim Hineintun der Ziegel in das Wasser nicht vieles Blasentreiben und ein singender Ton wahrgenommen werden. Gute Ziegel müssen in 23 Stunden und bis zu ihrer Sättigung nicht mehr als höchstens 4 bis 5 p. C. ihres Gewichtes Wasser an sich ziehen. Je weniger unter gleichen Verhältnissen und je langsamer die Ziegel Wasser einsaugen, und je schneller sie es wieder von sich geben, desto besser sind sie. Eben so müssen gute Dachziegel, auch wenn man sie zu einem hohen Grade erhitzt, sogleich in kaltem Wasser abgekühlt werden können, ohne dass sie davon beschädigt werden. Dagegen ist die blässere oder schönere rote Farbe, obschon oft viel darauf gegeben wird, ein trügliches Kennzeichen. Die Farbe rührt von einer größern oder geringern Einmischung von Eisenoxyd her, und es bedarf der Ton, welcher desselben weniger enthält, nur ein stärkeres Feuer, um gleich gutes Ziegelgut zu geben. Wenn aber bei einer Ziegelei gewöhnlich schöne rote Ziegel gebrant werden, und es kommen dann auf einmal blasse Ziegel vor, so ist anzunehmen, dass sie nicht recht ausgebrannt worden sind. Die Oberfläche der Mauerziegel darf zwar nicht uneben und höckrig, doch aber auch nicht glatt und glasig sein, weil sonst der Mörtel nicht gut haftet. Dachziegel dürfen neben den bemerkten Eigenschaften besonders nicht krumm und schief sein.„

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

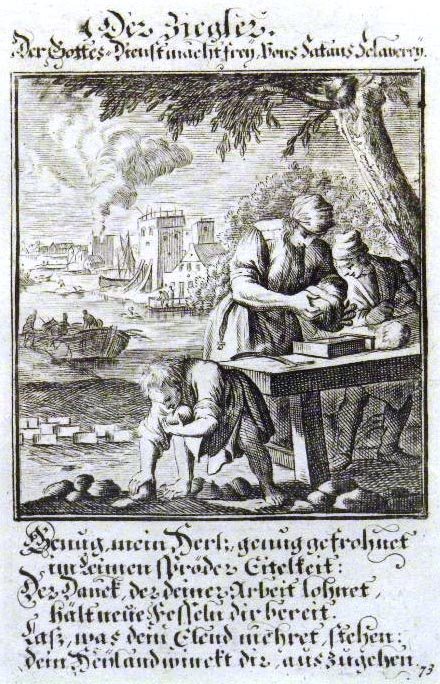

Der Ziegelbrenner.

Wo Steinbrüche fehlen, brennt der Ziegler die roten Steine zum Hausbau und Ziegel für schirmende Dächer. Aus grünblauem Ton und gelbem Lehm kneten Hände und Füße die Masse, damit sie weich wird. Eckig und kantig geformt und auf Bretter gestrichen, trocknet die Sonne sie ofenbereit, bis brütende Hitze sie härtet und glättet. Mit Hilfe von Sonne und Feuer vereinigt der Ziegler Erde und Wasser mit Spaten und Formbrett zu nützlichem Stein.

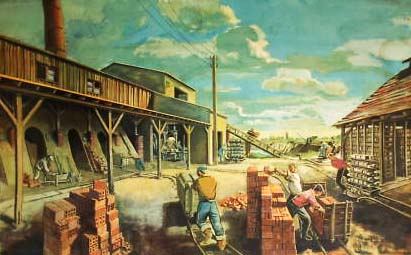

Die Ziegelei

Ziegelei (Zieglerei), Ziegelbrennerei

Arbeitsgeräte der Ziegler

- Drahtbügel = zum Abziehen des überschüssigen Lehms in der Form

- Formbrett

- Ziegelform = Model aus Holz, Pressspan mit Stahlauskleidung, Kunststoff

- Ziegelkarren = ähnlich einer Schubkarre, doch an der Seiten geöffnet, damit man den Karren besser mit den Ziegeln beladen kann

- Ziegelbrennofen

„L) Die Gerätschaften, welche bei einer vollständigen Ziegelei nötig sind, sind folgende:

a) mehrere Hacken, jede 2 1/2 Zoll breit, 1 Zoll hinten dick, von oben zugeschärft, und ohne die Kappe 9 bis 10 Zoll lang.

b) Mehrere eiserne Schaufeln, deren jede ohne die Kappe 10 Zoll lang, 8 Zoll breit und 1 1/2 Linie ist.

c) Eiserne Spaten, die ohne Kappe 12 Zoll lang, 10 Zoll oben am Stielende, 9 Zoll unten breit und 2 bis 2 1/2 Linien dick,

unten aber etwas schwächer sind.

d) Kratzen von Eisen, ohne die Kappe 9 Zoll lang, 7 Zoll hoch und 2 1/2 bis 3 Linien dick, unten etwas zugeschärft.

e) Mehrere Wassereimer und Kannen.

f) Mehrere Schubkarren, gewöhnlich 8 Zoll tief, 22 Zoll lang und 20 Zoll weit im Lichten des Kastens,

folglich an Inhalt 3500 Kubik-Zoll.

g) Einige Haudegen zum Durchhauen des Thons, bis an den Griff 3 Fuß lang, der Griff selbst etwa 15 Zoll.

Sie sind von geschmiedetem Eisen und enthalten 1 Zoll im Quadrat.

h) Schneidemesser, 14 bis 15 Zoll lang, 1 1/2 Zoll breit und 1 1/2 bis 2 Linien dick,

unten zugeschärft oder wie ein Messer geschliffen.

i) Verschiedene kleine Wassertröge zum Annetzen der Formen etc. beim Streichen der Ziegel.

k) Mehrere Streichhölzer, 16 Zoll lang, 2 1/2 Zoll hoch und 1/2 Zoll dick.

Am besten sind sie von Hainbuchen- oder Holzapfelbaumholz.

l) Ziegelbretter von verschiedener Länge und Breite, wie es die verschiedenen Sorten der Ziegel verlangen, die man streichen lassen will, jedes wenigstens 1/2 bis 3/4 Zoll dick, und von solcher Anzahl, als Ziegel auf einmal getrocknet werden können.

m) Eiserne Feuerschaufeln für die Schürherde etc. von der Länge, Dicke und Breite, wie die unter b) angegebenen Schauseln.

Es muss zu jedem Schürloche eine vorhanden sein.

n) Furken oder Gabeln, beliebig groß, wenn sich nur das Feuer gut durch sie regieren läßt.

Zu 3 Schürlöchern gehört 1, zu 6 Schürlöchern 2 Furken, wenn von einer Seite gefeuert wird.

o) Ein Schürstachel von beliebiger Größe, wenn das Brennen der Ziegel durch Steinkohlen erfolgt.

p) Rost- oder Schürhaken von verschiedener Größe und Stärke. Für 3 Schürherde ist einer erforderlich,

wenn von einer Seite gefeuert wird.

q) Aschenkratzen. Bei der Feuerung von einer Seite sind deren 2 genug.

r) Mehrere Beile, Äxte, Sägen, eiserne Harken, Mulden, Besen, eiserne Brechstangen etc.

Diese sämtlichen Gerätschaften werden, wenn sie nicht gebraucht werden, in der Werkstatt der Ziegelscheune, welche zu diesem Behuf ein Schloss an der Türe haben muss, oder in der Wohnung des Ziegelmeisters aufbewahrt. — Viele umgeben den ganzen Ziegelhof mit einer Mauer oder einem Zaune, es ist dies jedoch nicht nötig, wenn nur die Ziegelware vor möglicher Beschädigung genugsam geschützt ist.„

(Quelle: Oekonomische Encyklopädie von J. G. Krünitz)

Film

Feldbrandziegelei

Buchtipps

- Voigt: der wohlunterrichtete Ziegler. Ilmenau. 1828.

- Schaller: Über Bereitung guter Ziegel überhaupt und der Dachziegel insbesondere. Dresden 1833.

- Gebhardt: über das Ganze der Ziegelfabrikation. Quedlinburg, Basse 1837

Anmerkung: Die Schreibweise wurde in den Zitaten weitgehendst der aktuellen angepasst.